Чтобы найти слабые и уязвимые места любой организации, надо рассмотреть ее в целом, а не изучать отдельные составляющие. (Филипп Б. Кроссби)

Ковалев Валерий Михайлович.

Ведущий консультант компании «Бизнес-инжиниринговые технологии»

Цели внедрения системы постоянного совершенствования:

Целью внедрения системы постоянного совершенствования в

организации является повышение эффективности деятельности и

конкурентоспособности компании за счет повышение производительности,

эффективности и адаптивности ее бизнес-процессов.

Внедрение системы постоянного совершенствования происходит на

всех уровнях организации, и в фокусе ее внимания находятся:

- бизнес-процессы, протекающие внутри каждой структурной единицы

организации; - корпоративная среда, поддерживающая инициативу постоянного

совершенствования.

Результаты внедрения системы постоянного

совершенствования:

- Повышение общей производительности труда в компании на 10-30%

без существенных инвестиций; - Повышение качества и снижение издержек на процессы за счет

бездефектной работы, более рациональной организации работ, учета

потребностей внешних клиентов и соседних подразделений компании; - Повышение адаптивности, гибкости и времени выполнения

бизнес-процессов; - Компания, способная самостоятельно совершенствоваться.

Основные характеристики системы постоянного

совершенствования:

- Постоянство улучшений, как норма деятельности

организации обеспечивает длительный, долгосрочный и стабильный

эффект. - Локальность и постепенность изменений требует

минимальных затрат на их осуществление, так как:- изменения сосредоточены на некрупных локальных

бизнес-процессах внутри каждой структурной единицы и

локальные изменения требуют незначительных по объему

вложений; - изменения постепенны, что приводит к равномерному

распределению затрат на проведение изменений по времени; - изменения не вызывают социальной напряженности в организации

и затрат на ее снятие.

- изменения сосредоточены на некрупных локальных

- Полномасштабный подход к внедрению системы постоянного

совершенствования в организации, охватывает все уровни управления:

высший менеджмент, средний менеджмент, рабочие группы в

функциональных отделах и обеспечивает улучшение работы всей

компании одновременно, как единого организма. - Внедрение непрерывного совершенствования происходит на уровне

корпоративной философии, провозглашающей в качестве

ценностей: бездефектную работу, вовлечение персонала в управление

процессом, ориентация на потребности внутренних и внешних

клиентов, командный стиль работы, поощрение положительных

результатов, что создает долгосрочную мотивацию и атмосферу,

поддерживающую инициативу.

Подходы к внедрению системы постоянного совершенствования:

- Поэтапность внедрения: в начале организуются пилотные

проекты в отдельных структурных подразделениях, затем происходит

более широкое внедрение системы при положительных результатах

предыдущего этапа, что дает возможность безболезненной остановки

начатых изменений и продолжения их в будущем без потери

предыдущего эффекта. - Обучение и передача технологии сотрудникам организации

позволяет внедрить систему постоянного совершенствования в

масштабах всей организации за короткий срок силами самих

сотрудников. При этом организация становится

самосовершенствующейся, и помощь внешних консультантов требуется

только на первых пилотных проектах, что позволяет компании

минимизировать затраты на проект. - Совместная работа консультанта и команды сотрудников

организации не вызывает эффекта отторжения <навязанного решения>.

Каждый чувствует свою ответственность перед командой за выполнение

коллективно принятого решения и свою причастность к положительным

результатам командной работы.

Используемые технологии и методики:

- Управление качеством процессов (Process Quality Management —

PQM); - Управление всеобщим качеством (Total Quality Management -TQM);

- Методы согласования потребностей клиентов;

- Технологии описания и анализа бизнес-процессов;

- Методы измерения и оценки эффективности бизнес-процессов;

- Анализ добавленной стоимости;

- Функционально-стоимостной анализ;

- Бенчмаркинг;

- Принципы совершенствования бизнес-процессов;

- Технологии управления изменениями;

- Технологии формирования и развития команд, решения проблем в

группах.

Построение системы постоянного

совершенствования.

Этапы внедрения системы постоянного совершенствования:

Внедрение системы постоянного совершенствования организации

происходит на всех уровнях управления: высший менеджмент, средний

менеджмент, рабочие группы в функциональных отделах. В начале

организуются пилотные проекты в отдельных структурных

подразделениях, затем происходит более широкое внедрение системы при

положительных результатах предыдущего этапа, что дает возможность

безболезненной остановки начатых изменений и продолжения их в

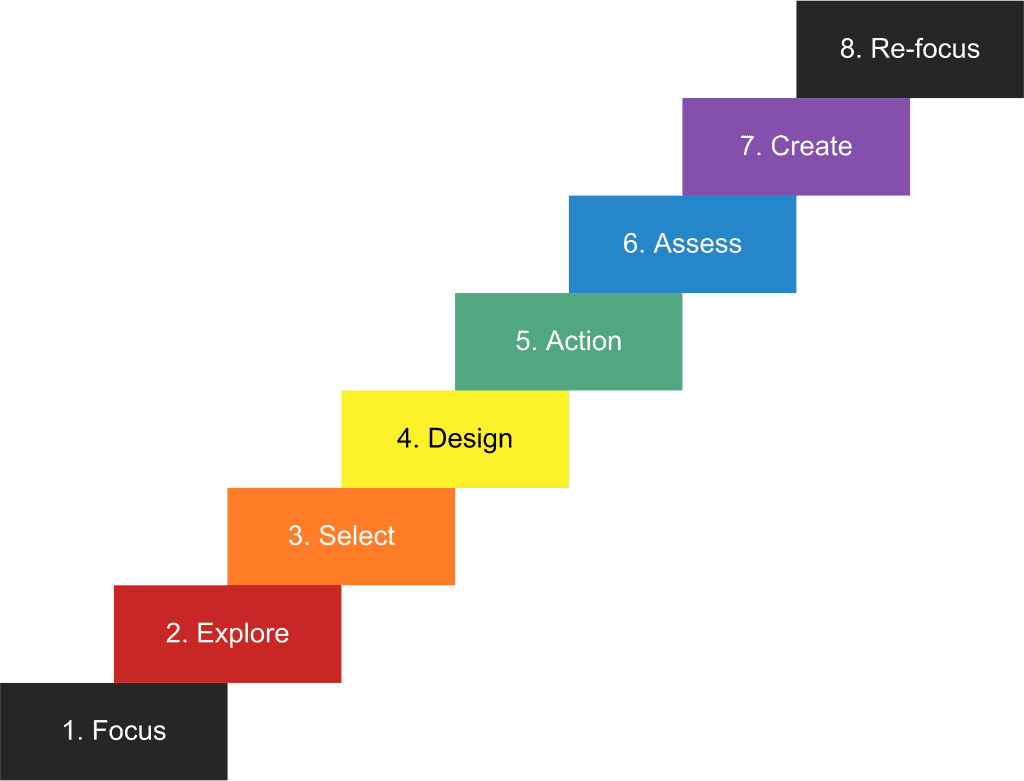

будущем без потери предыдущего эффекта. Основные этапы внедрения

системы постоянного совершенствования.

- 1. Предварительное обследование;

2. Работа с руководителями высшего звена;

3. Проведение пилотного проекта на уровне департамента;

3.1 Работа с руководителями среднего звена;

3.2 Работа с руководителями рабочих групп отделов

департамента;

3.3 Работа с рабочими группами двух отделов департамента;

3.4 Внедрение системы в другие отделы

департамента;

4. Полномасштабное внедрение в другие департаменты компании.

Описание основных этапов проекта по внедрению системы

постоянного совершенствования:

1. Предварительное обследование.

На данном этапе происходит знакомство с бизнесом предприятия,

динамикой развития и перспективами, оценка системы управления

предприятием, уровня технической оснащенности производства,

квалификации персонала, взаимоотношений внутри коллектива. Компания

сравнивается с компаниями мирового класса и российскими

конкурентами. Происходит уточнение целей и плана реализации проекта.

2. Работа с руководителями высшего звена.

На данном этапе проводятся семинары для высшего руководства по

управлению изменениями и постоянному совершенствованию. На семинарах

достигается понимание необходимости внедрения системы постоянного

совершенствования, согласуется общая философия, система ценностей,

миссия, стратегические цели организации и определяются

бизнес-процессы, в приоритетном порядке подлежащие

совершенствованию. Совместно разрабатываются основные принципы и

правила качества работы, взаимоотношений внутри и вне организации.

Определяются принципы управления изменениями при внедрении системы

постоянного совершенствования, элементы системы поощрения и

дополнительной мотивации персонала.

После семинаров с руководителем компании выбирается департамент

компании, в котором будет выполняться пилотный проект в соответствии

с приоритетными бизнес-процессами.

3. Проведение пилотного проекта на уровне департамента.

- осознают философию постоянного совершенствования и

разрабатывают стандарты работы для департамента в соответствии с

разработанными стандартами работы организации; - знакомятся с системой постоянного совершенствования в

организации; - осваивают принципы и методы управления изменениями;

- согласуют миссию департамента в соответствии с миссией

организации, планируют продвижение миссий внутри департамента; - разрабатывают элементы системы мотивации сотрудников;

- определяют структурные подразделения департамента, в которых

будет проводится пилотный проект по совершенствованию процессов; - обучаются основам технологии и методы постоянного

совершенствования бизнес-процессов. - формирование и развитие команд, роли в команде;

- эффективные коммуникации и работа с группой;

- изучение и согласование потребностей клиентов;

- затраты на обеспечение качества, бездефектность;

- лидерство, стили руководства;

- управление внедрением изменений, управление проектом;

- эффективная презентация результатов.

- Консультант передает принципы и поэтапную технологию

совершенствования бизнес-процесса рабочей группе, дает задания

группе на период между семинарами, анализирует с руководителем

структурного подразделения результаты работ, постепенно передает

ему руководство группой. - При внедрении изменений и последующем совершенствовании

процесса распределяются обязанности между членами группы. - В течение проекта используются наработки по системе

мотивации и поощрений.

3.1 Работа с руководителями среднего звена.

На данном этапе проводятся установочные семинары для

руководителей среднего звена департамента, для которого выбран

пилотный проект. Руководители среднего звена на семинарах:

3.2 Работа с руководителями рабочих групп отделов

департамента.

На данном этапе проводится серия сессий для руководителей

рабочих групп в рамках пилотного проекта. Руководители структурных

отделов в течение пилотного проекта совершенствует навыки и знания

по следующим темам:

3.3 Работа с рабочими группами выбранных подразделений

департамента.

На данном этапе проводится серия семинаров-тренингов и встреч

для рабочих групп выбранных структурных подразделений и их

руководителей:

3.4 Внедрение системы в другие отделы департамента.

На данном этапе руководителям среднего звена, получившими

навыки на семинарах и опыт работы над пилотными проектами

осуществляется продолжение внедрения системы постоянного

совершенствования в другие структурные подразделения департамента.

Положительный опыт внедрения по результатам пилотных проектов

широко пропагандируется в организации.

Вторая волна внедрения осуществляется под наблюдением

консультантов, третья волна — консультации только при

необходимости.

4. Полномасштабное внедрение в другие департаменты

компании.

После успешного внедрения системы постоянного совершенствования в

одном из Департаментов компании система постоянного

совершенствования полномасштабно внедряется в другие Департаменты

силами обученных руководителей и специалистов компании при поддержке

Консультанта.

Этапы внедрения системы постоянного

совершенствования в организации.

Опубликовано в Бизнес-инжиниринговые технологии

Также на сайте:

Аргумент 5. Что Вы нам морочите головы командами и рабочими группами, мы и так хорошо работаем.

Эдвардс Деминг и философия управления качеством

В.В.Репин, В.Г. Елиферов

Данный обзор посвящен проблематике повышения эффективности

управления отечественными предприятиями с использованием технологий

моделирования и реорганизации бизнес-процессов. В настоящее время, в области

информационных технологий управления бизнесом представлено множество течений,

провозглашающих своей целью совершенствование бизнеса. К ним, например,

относятся:

- BPR – реинжиниринг бизнес-процессов по Хаммеру и Чампи;

- TQM – всеобщее управление качеством, система управления качеством в

соответствии с ISO; - CPI – система непрерывного совершенствования бизнес-процессов;

- PIQS – система качества, интегрированная с бизнес-процессами.

На российском рынке консалтинговых услуг существует много

компаний, продвигающих указанные подходы к управлению предприятием, при этом,

однако, практически невозможно получить в таких компаниях четкого представления,

что за систему они собираются внедрять на предприятии, какие методики положены в

основу этих систем. Исключением, является пожалуй только ситуация с внедрением

ISO, и то только по тому, что требования ISO являются документально

оформленными. Все указанные методики, так или иначе, связаны с созданием моделей

бизнес-процессов. Поэтому многие компании продвигают на рынок программное

обеспечение для описания процессов, завлекая клиентов (т.е. предприятия)

красивыми и, как потом оказывается, совершенно бесполезными цветными картинками

бизнес-процессов (как, например, в системе ARIS Toolset) или ссылкой на

серьезные стандарты (BPWin, стадарт IDEF0). Какими бы функциональными

возможностями не обладало программное обеспечение, успех проекта определятся

наличием эффективных технологий решения поставленных задач. Именно с этими

технологиями и наблюдаются проблемы у консалтинговых компаний.

В данной статье предлагается подход к совершенствованию

системы управления предприятием, основанный на опыте и здравом смысле. Не

хотелось бы наклеивать на предлагаемую технологию какой-то уже существующий

западный ярлык типа CPI или TQM. Скорее это плод размышлений над отечественным

опытом применения технологий моделирования бизнес-процессов и внедрения систем

качества. При использовании предлагаемой технологии не ставится цель сразу

получить чрезвычайный («драматический») эффект, как предлагает Хаммер или

российские консультанты, пропагандирующие «реорганизацию бизнес-процессов за 2-3

месяца». Наоборот, технология требует рутинной, каждодневной работы по

мониторингу, анализу хода работ и принятия мер по улучшению сети

бизнес-процессов организации. Как и всякая технология, предлагаемый подход имеет

свои недостатки. В значительной мере эти недостатки являются следствием

применения эффективной технологии в организации, имеющей иерархическую

структуру. Рост любой сложной иерархической системы управления (какой и является

структура крупного предприятия), сопровождается снижением эффективности работы,

при этом финансовая эффективность какое-то время может оставаться на вполне

приемлемом уровне. Поясним эту точку зрения. Представим себе ситуацию, когда

качественно спроектированный и внедренный бизнес-процесс начинает постепенно

обрастать дополнительными, ненужными функциями и должностями, что, в конечном

счете, приводит к снижению его эффективности. Кроме того, внешняя среда, в

которой функционирует организация, не остается неизменной, конкуренты не стоят

на месте и т.д. Бороться со снижением эффективности процессов можно только одним

путем – периодически, не реже 1 раза в год (для руководителя предприятия) и 1

раза в квартал (для владельца процесса) подвергать существующую сеть

бизнес-процессов тщательной ревизии. Но вернемся к технологии, представляемой

данной статье. Она показана на

рисунке 1.

На

рисунке 1показаны 5 основных групп работ, которые должны

выполняться в организации в случае применения предлагаемой технологии. На первом

этапе (группа функций № 1) проводится планирование эффективности бизнес-процесса

по определенным показателям (о них будут сказано чуть ниже).

На втором этапе происходит собственно выполнение

бизнес-процесса (возможно, нескольких циклов бизнес-процесса за определенное

время).

К функциям группы № 3 относятся контрольные функции и функции

оперативного управления. Необходимо обеспечить оперативный контроль показателей

эффективности бизнес-процесса, что должно приводить к возможности «наблюдать»

процесс и управлять им.

Четвертая группа функций необходима для проведения анализа

бизнес-процессов по заданным критерия. Среди должностных лиц, проводящих анализ,

два лица отвечают за улучшение показателей процесса – Владелец конкретного

процесса и Руководитель компании.

При выполнении группы функций № 5 осуществляется разработка

корректирующих мероприятий по трем направлениям: изменения регламентов

выполнения бизнес-процессов, изменения по персоналу (обучение, повышение

квалификации, аттестация, прием/увольнение и т.д.), изменения в инфраструктуре

(новые средства производства, автоматизации, связи и т.п.). Отметим, что

корректирующие мероприятия (по терминологии ISO 9000:2000 – корректирующие и

предупреждающие действия) предназначены для изменения ресурсов (составляющих

частей бизнес-процесса). На Рисунке 1 показана упрощенная схема, состоящая из 3

ресурсов – регламенты, персонал, инфраструктура. По методологии «5М» их может

быть 5: технология ( M ethod), персонал ( M an), оборудование ( M achinery),

материалы ( M aterial), производственная среда ( un M ilieu ouvrier

[франц.]).

Таким образом, в представленной схеме реализовано два контура

управления. Первый является оперативным, и служит для контроля соблюдения

показателей эффективности процесса. Второй контур предназначен для

периодического анализа и повышения эффективности бизнес-процессов. В организации

должны функционировать оба этих контура. Ситуация, когда присутствуют или

отсутствуют некоторые их этих контуров управления, представлена в следующей

таблице.

| № ситуации | Присутствующие контуры управления |

Характеристика состояния системы |

| 1 | Ни одного | Система не управляема. Рост бюрократизма. Рост числа должностей. Снижение эффективности. |

| 2 | Оперативный контроль и управление бизнес-процессами |

Нет долгосрочных целей по улучшению состояния процессов. Система работает неэффективно и постепенно приходит в упадок. |

| 3 | Анализ и корректировка бизнес-процессов | Не возможно получить достоверную, оперативную информацию по состояния процессов. Меры, принимаемые для улучшения процессов: а) неэффективны, т.к. основаны на недостоверной информации; б) запаздывают, т.к. отсутствует оперативное управление; в) приводят с усложнению системы, т.к. для решения частных временных проблем создаются постоянные структуры. |

| 4 | Оба вида одновременно | Эффективная работа системы. Требуются периодические инновации в процессах. |

В случае, когда оба контура управления отсутствуют, то

управлять эффективность процессов практически невозможно. Те меры, которые

принимаются в этом случае, являются скорее внутриполитическим акциями

руководителей, чем системным, продуманным подходом к делу.

Для того, чтобы внедрить в организации технологию,

представленную на

рисунке 1,необходимо: во-первых, определить и описать

существующие бизнес-процессы и порядок их взаимодействия в общей сети процессов

организации, во-вторых, четко распределить ответственность руководителей за

каждый сегмент всей сети бизнес-процессов организации, в-третьих, определить

показатели их эффективности и методики их измерения (например, статистические),

в-четвертых, разработать и утвердить регламенты, формализующие работу системы.

Рассмотрим теперь, какие показатели качества бизнес-процесса

необходимо выбрать для оценки его эффективности. Все такие показатели можно

разделить на 3 больших группы:

- показатели качества продукции и удовлетворенности потребителя;

- показатели длительности (время выполнения процесса, цикл,

производительность и т.д.); - показатели стоимости (стоимость отдельных операций и процесса в целом,

удельные затраты на единицу продукции, затраты на качество и т. д).

В соответствии с требованиями ISO 9001:2000 разделов 5.2

«Ориентация на заказчика» и 8.2.1 «Удовлетворенность потребителя» для

потребителя основной группой показателей является 1-я, но для предприятия важны

все группы. Для успешной реорганизации бизнес-процессов необходимо учитывать все

группы показателей. При этом сложность задачи по оптимальному выбору системы,

способа сбора и обработки данных по показателям с лихвой окупается улучшением

системы управления процессами, снижением затрат ресурсов и времени.

В заключение следует отметить, что для разработки и внедрения

предложенной технологии необходимы инструменты и методики моделирования

бизнес-процессов. Перед началом проекта по внедрению системы непрерывного

совершенствования бизнес-процессов, руководителям предприятий целесообразно

овладеть основными подходами процессного управления, «изюминками» методик

управления качеством, технологиями моделирования и анализа бизнес-процессов.

Источник:www.bigspb.ru

Цикл непрерывных улучшений (CPI, Continuous Process Improvement) — по Элияху Голдратту (“Цель: процесс непрерывного совершенствования” и другие книги) логистическая метафора “потока” в операционном управлении: предприятие = дельта реки, со множеством ручейков и запруд. “Запруда” (медленно пропускающее через себя рабочие продукты организационное звено) создает “очередь на обработку”, необходимые для включения в состав готовой целевой системы рабочие продукты застревают в этой очереди, задерживая готовность целевой системы.

Главная задача менеджера (операционного управляющего) — это непрерывно прочищать “запруды”, максимально влияющие на задержки по выпуску основной системы и увеличивать “проток” через предпринятие. Если целевые системы (оказываемые сервисы) будут быстрее и в большем количестве уходить, то и деньги за них будут приходить быстрее и в большем количестве (см. книгу Томаса Корбета “Учёт прохода”/”Throughput accounting”).

Пять фокусирующих шагов (5FS, Five Focusing Steps):

- Найти ограничение потока;

- Решить, как максимально использовать ограничение;

- Подчинить всю систему решению по максимальному использованию ограничения;

- Расширить (снять ограничение);

- Найти новое ограничение, но не дать инерции стать им.

Пять фокусирующих шагов процесса непрерывных улучшений (5FS POOGI, Five Focusing Steps, a Process of On-Going Improvement):

- Найти ограничивающее убеждение;

- Решить, как максимально использовать возможности, открывающиеся при отказе от ограничивающего убеждения;

- Подчинить всю систему, весь контекст принятому решению и недопущению возврата;

- Расширить количество сотрудников, преодолевших ограничивающее убеждение;

- Найти новое ограничивающее убеждение, но не дать инерции стать им.

Принципы CPI

В основе подхода лежит очевидная концепция управления качеством выпускаемой продукции. Качество должно быть направлено на удовлетворение текущих и будущих потребностей потребителя как самого важного звена производственной линии. Достижение соответствующего уровня качества требует постоянного совершенствования производственных процессов. Для решения этой задачи Демингом было предложено 14 принципов, в совокупности составляющих теорию управления и применимых для предприятий произвольных типов и различных масштабов. Безусловно, этих принципов недостаточно для полного решения стоящих перед современными предприятиями проблем, тем не менее они являются основой трансформации промышленности Японии и США.

- Постоянное совершенствование товара или услуги, что предполагает:

- долгосрочное планирование

- введение новых услуг/товаров, использование новых материалов, обновление способов производства и производственного оборудования

- затраты на исследования и образование

- приближение к потребителю за счет непрерывного совершенствования конструкции товара и формы услуги.

- Следование новой философии производства (рожденной в Японии и распространяемой по всему миру). Производственный брак, ошибки, “получающие” (а не зарабатывающие) деньги сотрудники, неэффективный контроль, некомпетентное руководство, неквалифицированный персонал, подсиживания и доносы, грязь на рабочих местах, вандализм по отношению к средствам производства — все это ведет к недовольству своей работой и, как следствие, к недобросовестному исполнению своих обязанностей.

- Отказ от массового контроля. Контроль качества готового товара является запоздалой и дорогостоящей мерой, неявно подразумевающей планирование брака. Необходимо оптимизировать производство, а не контроль, качество готового товара невозможно улучшить.

- Установление долгосрочных партнерских отношений. Следует прекратить практику установления взамодействий между покупателем и поставщиком только на основании цены. Сама по себе безотносительно к качеству цена не имеет смысла. Из дешевых некачественных комплектующих невозможно получить качественный товар. Более того, замена качественных комплектующих одного поставщика на качественные комплектующие другого приводит к потерям времени, перспективе срыва планов, а следовательно, к нервозности и повышению вероятности появления брака. Постоянное повышение качества гораздо важнее цены, но оно достигается только на основе долгосрочных доверительных отношений между партнерами.

- Постоянное совершенствование системы производства и обслуживания. Качество должно закладываться в товар при его производстве. Шанс добиться успеха заключается в следовании правилу, что любой товар является для потребителя единственным в своем роде. Каждый следующий заказ должен выполняться лучше предыдущего, необходимо постоянно совершенствовать материалы, умение и навыки сотрудников и т.п.

- Обучение руководства. Руководство нуждается в обучении, чтобы знать все процессы предприятия от исходных материалов до потребителей, так как одна из основных задач руководства — оценка отклонений. Японский управляющий начинает свою работу в компании с низших звеньев. За 5-10 лет он проработает в разных подразделениях, и ему будут знакомы все проблемы производства.

- Функция руководителя — руководство, а не надзор. Руководитель должен, прежде всего, знать работу, которую он контролирует, быть лидером и стремиться к повышению качества товаров и услуг. В его прямые обязанности должно входить устранение препятствий, мешающих сотрудникам гордиться результатами своего труда. Он должен обладать реальной властью и быть ориентированным на информирование высшего руководства предприятия о проблемах и условиях, нуждающихся в изменении.

- Устранение страха. Если человек не чувствует себя защищенным, боится высказывать идеи и задавать вопросы, в конечном счете, боится потерять работу, он никогда не достигнет наилучших показателей.

- Разрушение барьеров между подразделениям. Сотрудники одного подразделения должны знать о проблемах, возникающих в смежных подразделениях. Фактически у каждого сотрудника есть свой потребитель в смежном подразделении: один, например, осуществляет закупку материалов, другой конструирует из них изделия, источником брака может быть деятельность любого из них.

- Отмена лозунгов. Необходимо исключить лозунги, плакаты, наставления и т.п. с призывами о повышении производительности и улучшении качества. Они адресованы не тем людям. Как может рабочий не допускать брак, если поставляемые детали (а выбор поставщика от него не зависит) являются некачественными?

- Отказ от количественных показателей. Нормативы, как правило, устанавливаются из расчета на среднего рабочего. Способные делать больше ограничиваются нормой, те, кто не может ее выполнить, производят брак, приносят убытки и текучесть кадров. Еще хуже сдельная работа, откровенно стимулирующая брак: рабочий понимает, что чем больше он выпустит деталей (не важно, бракованных или нет), тем больше ему заплатят. В Японии нет ни одного завода, на котором работают сдельно. Кроме этого, работников, устанавливающих нормы и считающих производительность, часто больше, чем непосредственно занятых на производстве.

- Поддержка профессиональной гордости. Необходимо устранить препятствия, лишающие людей их профессиональной гордости. Нельзя заставлять рабочих гнать план любой ценой, заставлять производить товары из некачественных материалов, относиться к людям как к товару и т.п. Как можно гордиться своей работой при требованиях выполнения плана невзирая на качество, плохих инструментах, постоянных проявлениях недоверия в виде ежегодных аттестаций, учетах заслуг и просчетов. Работа является вторым домом человека, мы всегда говорим “на нашем предприятии”, “наш заказ”, “моя работа” — и это чувство нуждается в поддержке.

- Поощрение образования и совершенствования. “Хороший человек” — это не профессия. Предприятию нужны квалифицированные специалисты, постоянно совершенствующиеся с ориентацией на новейшие технологии в своей отрасли. Более того, в любой отрасли существует дефицит людей с высоким уровнем знаний.

- Необходимые действия для осуществления изменений:

- Инициатива изменений исходит, как правило, от руководителей среднего звена. Именно здесь лежит слой бизнес-правил предприятия и происходит понимание необходимости внесения в них изменений.

- Убеждение высшего руководства и получение его согласия и поддержки в проведении изменений.

- Объяснение (обладающими реальной властью руководителями) как можно большему числу сотрудников предприятия необходимости перемен и необходимости их непосредственного участия в процессе.

- Создание группы, перед которой ставится задача совершенствования качества.

Перечисленные действия необходимы для успешного старта проекта по улучшению качества.

Таким образом, данный подход характеризуется ориентацией на требования рынка и потребителя и применим в условиях, когда существует достаточная стабильность производства и желание сохранения кадров.

Цикл непрерывных улучшений

- Найти ограничение (Identify) — операцию, которая ввиду недостаточности ресурсов держит весь выпуск готовых систем/продуктов/услуг. Это не так просто, ибо ограничением может быть что угодно: механизм, сотрудник, правила регламентов и др. Обычно то, что является ограничением подтверждается каким-то расчётом (см. Factory physics — “физика фабрики”).

- Максимизировать проход через ограничение (Exploit), т.к. снять ограничение оказывается обычно очень долго и дорого, необходимо эксплуатировать дефицитный ресурс на 100%, избегая его простоев и поломок, потери времени на брак и т.д.

- Подчинить всю остальную работу ограничению (Subordinate) — так, чтобы “не перевыполнялись планы” (всё равно лишние результаты работ не пройдут через ограничение! Зачем же тогда тратить драгоценные ресурсы?). Обычно это самая трудная, контринтуитивная часть: тут нужно не столько “больше работать”, сколько прекратить работать!

- Посмотреть на ограничение сверху (Elevate) Если ограничение все еще существует (т.е. оно не сдвинулось), определить, какие дальнейшие действия могут быть предприняты для его устранения. Как правило, действия на этом этапе продолжаются до тех пор, пока это ограничение не будет снято (до тех пор, пока оно не переместится в другое место).

- Вернуться к началу цикла (Repeat). Как только ограничение устранено, нужно перейти к следующему ограничению. Этот шаг служит напоминанием о необходимости никогда не успокаиваться.

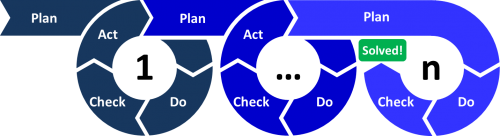

Цикл PDCA

Цикл Шухарта-Деминга “Plan, Do, Check, Act” (PDCA):

- планируй работу (Plan — найди проблему),

- работай (Do — устрани проблему),

- проверь (Check — проверь качество, измерь результат),

- действуй (Act — проведи коррекцию: меры по устранению выявленных при проверке проблем),

- действуй дальше с начала цикла.

Это уже не столько цикл управления операциями (альфа «Работа), сколько управления технологиями (в части совершенствования технологий), используемый для управления качеством как уменьшением разброса в характеристиках продуктов.

Ссылки

- http://www.deming.ru/TehnUpr/PostrDerStrTak.htm

Small daily efforts can reduce waste and raise the quality of output. Use the following tips, examples, and improvement plan templates to implement changes in your organization. Experts share case studies and advice to help you get started.

In this article, you’ll find principles of continuous improvement, examples, case studies, and plan templates.

In continuous improvement (CI), teams attempt to make products and processes better by reducing waste or improving quality. The continuous improvement process can include small incremental changes over time or breakthrough changes that occur all at once.

Marshall Ariza, a Principal Consultant at Firefly Consulting, explains, “Continuous improvement is a generic term used to describe Lean, Six Sigma, and the Theory of Constraints. It’s a discipline of how to look at a situation or activity to help the people who do the work perform the tasks faster and at a higher quality, meaning with more predictable outcomes.”

Searching for problems, sketching out solutions, and iterating on improvements are at the heart of many formal methodologies — the name may change, but it’s all continuous improvement.

Ideally, entire organizations — regardless of role or department — should practice continuous improvement as part of their daily routine. With its emphasis on lowering costs and raising efficiency, continuous improvement is a pillar of Lean management and therefore, can help companies in all industries gain a competitive advantage. Continuous improvement may sound like just another generic management theory, but when done correctly, it can be powerful and transformative.

Continuous Process Improvement

Continuous process improvement (CPI) is another term for continuous improvement. Both terms describe regular efforts to change software, tools, methods, and processes. These changes can improve products, delight customers, and result in larger profits.

Continuous Process Improvement Steps

The basic continuous process improvement model includes the four steps of the PDCA cycle: plan, do, check, act. Although other improvement models have steps with different names, the PDCA activities still form the core of these improvement frameworks.

- Plan: Identify problems or a goal.

- Do: Formulate a theory or solution. Establish metrics. Implement a solution.

- Check: Track the efficacy of the solution and adjust solutions, as necessary. Watch for new problems or areas of focus.

- Act: Apply the learnings from the previous steps on a wider scale or restart the cycle to find new goals or implement improved solutions.

PDCA is a simple, repeatable system for addressing problems and testing solutions. The PDCA cycle, also known as the Deming cycle, gave root to other continuous improvement models, such as Six Sigma and the DMAIC cycle. Learn more about PDCA by reading “A Quality Principle: Everything You Need to Know about Total Quality Management.”

Continuous or Continual Improvement?

Although continuous improvement and continual improvement are sometimes used interchangeably, they have distinct meanings:

- Continual Improvement: Some quality practitioners believe that continual improvement refers to assorted efforts in different departments using a variety of methods. Not everyone who works in quality management systems recognizes the term continual.

- Continuous Improvement: The same quality pundits consider continuous improvement to refer to specific efforts within continual improvement. The ISO 9000 Technical Committee 176 debated the choice of words in the 1990s and decided against “continuous” because it implies an impossible activity wherein improvements would be made minute to minute. However, other practitioners think that continuous improvement means that everyone in an organization works toward making improvements daily. The term may also be associated with statistical process control. However, use of the term may vary by industry. For instance, ISO 14000, the environmental management standard, uses the term “continual” to refer to separate, ongoing improvement projects.

Kaizen Continuous Improvement

According to Ariza, “Continuous improvement is a take-off of Kaizen, or ‘do a little bit all the time.’ Keep making gradual improvements, reviewing them, and asking yourself every day, ‘How can we make this better?’ You will get those changes and improvements.”

As a continuous improvement approach, Kaizen helps organizations to enhance output quality, lower costs, raise morale, and empower employees. More of a philosophy than a methodology, Kaizen is less structured than Six Sigma. However, Kaizen does use visual tools such as value stream mapping and Kanban boards to track process flows. To learn more about Kaizen, read “Definitive Guide to Lean Project Management.”

Lean Continuous Improvement

Continuous improvement is a key part of Lean and Agile management. Lean methods help teams to eliminate waste and simplify workflows. Lean was first used in manufacturing, but is now used by many other industries as well.

Built on Kaizen, Lean continuous improvement shares the principles of creating big shifts from small changes and encouraging employees to offer new ideas. Lean continuous improvement creates process refinements by helping teams explore new ways of working. Learn more about this methodology by reading “The Indispensable Guide to Lean Process Improvement with Templates and Case Studies.”

Six Sigma Continuous Improvement

Six Sigma is a formal method of continuous improvement that removes variability and raises the likelihood of creating the results teams want. Most widely used in the form of Lean Six Sigma, the method uses the DMAIC cycle.

Analogous to PDCA, DMAIC stands for define, measure, analyze, improve, and control. In Six Sigma initiatives, trained Six Sigma practitioners support organizations in their data-driven improvement projects. The results-based, competitive-improvement framework for operational excellence is an offshoot of Six Sigma. The methodology uses the Continuous Improvement Maturity Model (CIMM) to gauge an organization’s progress in using Lean Six Sigma methods. Learn more about this framework by reading “Operational Excellence: Key Principles and How to Implement Them.” Six Sigma employs many of the analytical tools used in quality management, such as business process mapping, fishbone diagrams, SIPOC, and more.

Continuous Improvement Case Studies

Giles Johnston is a chartered engineer who consults with businesses to improve their operational processes, and the author of Effective SOPs. He and Firefly Consulting’s Marshall Ariza offer the following case studies of how real companies used continuous improvement processes:

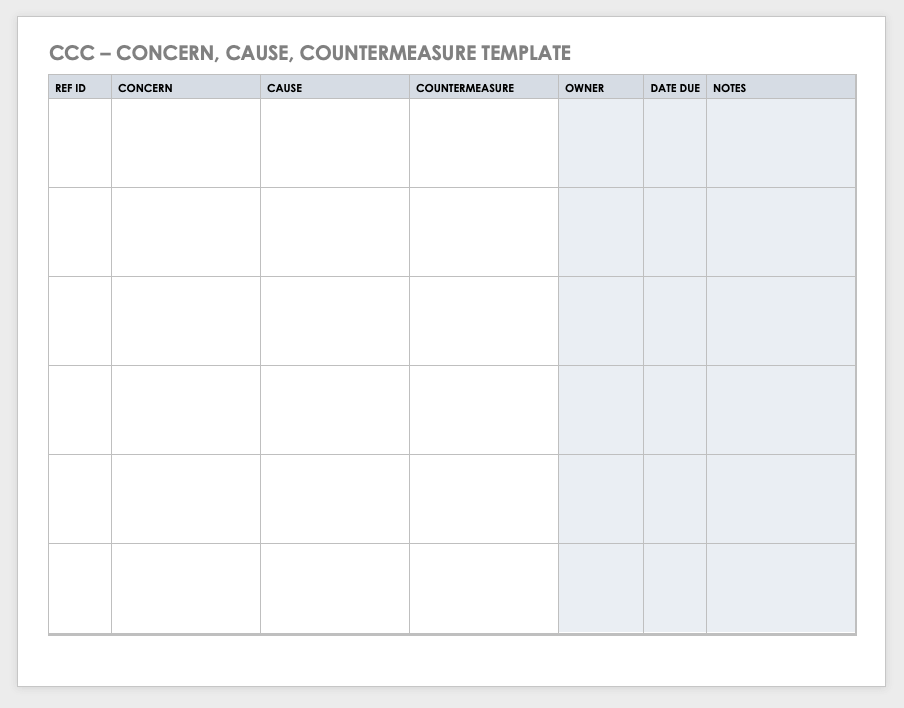

- CCC Win: Johnston worked with a team who had never performed formal business process or continuous improvement work. The tool of choice: a cause, concern, and countermeasure (CCC) exercise. To begin, they sketched out their current workflow and pulled it apart. That’s a bit stupid. That doesn’t work. That only works half of the time. Only half of our customers do this. “Within a couple of hours, they had 40 legitimate concerns about their process, which they then converted into an action plan. The countermeasures became action steps in their plan,” Johnston says,

- Maintenance Walkthrough: Johnson walked through a plant with an engineer. “Just tell me everything that gets up your back,” he told the employee. He listed everything the man told him, and together they flipped the list around to draft an action plan. The engineer’s reaction: “I didn’t think it could be that easy.”

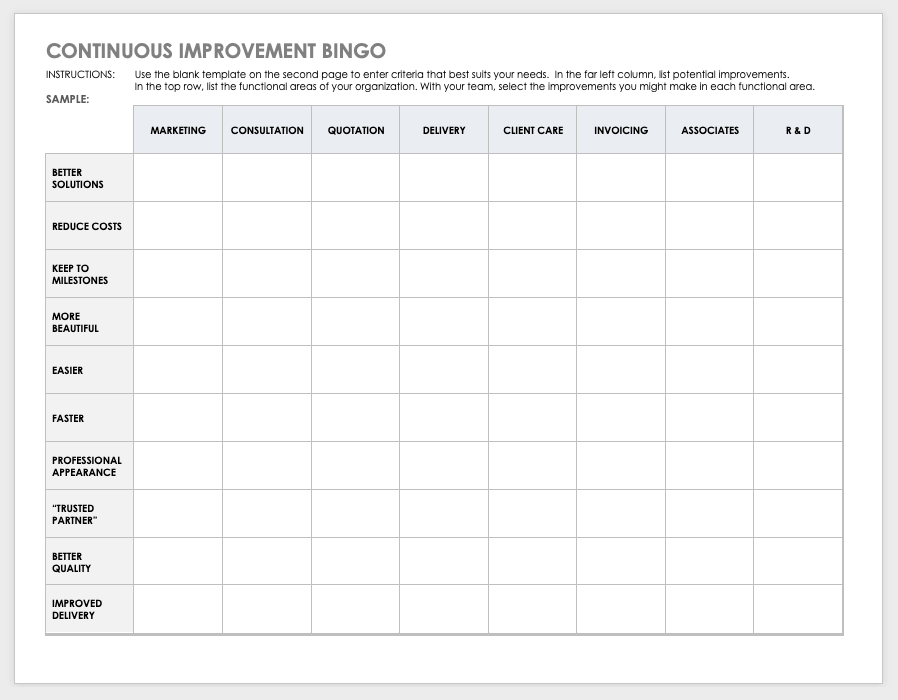

- Continuous Improvement Bingo Win: CI bingo is an ice-breaking tool to start discussions about improvement. Johnston shares an example of a team that, while playing bingo, half in jest, suggested their invoices could be prettier. When the invoices were formatted, and a logo added, the accounting team noticed that customers were paying bills faster. A quick survey of those customers revealed that customers lost the plain invoices on cluttered desks. Customers could now find the colorful sheets.

- Great Product, Poor Company Culture: Ariza describes a client whose customers said something to the effect of: We love your product, but we hate dealing with the company. “As a CEO or COO, how do you deal with that?” he asks. “That’s how continuous improvement helped. The organization could dig deeper to discover where the problem stood, whether with the approach of customer service, the voicemail setup, or something else. Frame the problem, frame the solution, and set up objectives and parameters. Then use this information for a project charter. Follow those steps for each pain point, and you end up with a series of projects to execute against.”

Additional Continuous Improvement Methodologies

Concepts similar to continuous improvement include business process improvement, which focuses on process improvement to create better deliverables, and business process management, which focuses on managing and automating processes. The following list includes other CI-based approaches that businesses and nonprofits use today:

- TQM: Total quality management (TQM) is the first methodology in the modern era to express continuous improvement principles. TQM was superseded by Six Sigma.

- Reengineering: In reengineering, organizations enact major shifts in culture and methodologies to support their principal customers.

- JIT: Just-in-time (JIT) is a foundational aspect of Kanban in which production lines obtain inventory as they consume it. For JIT to function properly, the line must remove waste, such as those found in time and processes, thereby improving quality.

- Lean Thinking: Lean thinking, also called lean management, removes unnecessary layers of management to bring all parts of an organization closer to essential activities. Use this methodology to rigorously analyze all processes and eliminate efforts that do not add value.

- ISO 9000: A quality certification standard, ISO 9000 focuses on documenting processes and, less explicitly, on improving them. The most recent version, ISO 9000-2015, includes a provision for continuous improvement.

- Theory of Constraints (TOC): This methodology analyzes processes to detect and leverage bottlenecks. Since bottlenecks will always appear, TOC provides a vehicle for implementing continuous improvement.

- Standard Work: A standard work initiative documents the best practices for all processes and tasks. It eliminates waste and adds to employee safety because all employees perform tasks in a consistent and optimal manner.

8 Principles of Continuous Improvement

The principles of continuous improvement include making small step-by-step changes, empowering employees, reflecting and repeating, and creating measurable and repeatable changes. These values apply regardless of the methods or tools you use to implement continuous improvement.

- Improvement Is Built on Small Changes: Monumental cultural shifts or game-changing research can be scary, and they aren’t necessary.

- Step-by-Step Changes Are Pocketbook-Friendly: Change doesn’t have to be expensive.

- Employee Ideas Matter: Ideas for change should come from the people who do the work daily.

- Enhancements Must Be Measurable and Repeatable: Everyone needs to know what success looks like so they can continue to see quality results.

- Focus on Improving, Not on Deploying Tools: Formal improvement methods can be helpful, but any good idea is beneficial to continuous improvement.

- Involvement Generates a Sense of Ownership: Improvements also generate gravitational pull and momentum — when teams know that management listens to their ideas, see their ideas implemented, and reap the benefits of those changes, they begin to look for ways to make changes.

- Look Within for Answers: As the saying goes, the grass is always greener on the other side — another company’s approach might seem objectively superior to your own. And while other companies’ approaches may very well work for them, remember that their organization is different from yours. It’s important to examine your own processes and find ways to improve those.

- Continuous Improvement Is Iterative: As the word “continuous” implies, to succeed over time, teams must regularly reflect on processes.

Continuous Improvement Example

What does the continuous improvement process really look like? Firefly Consulting’s Marshall Ariza offers an example from everyday home life that looks at how making small changes can have big results in efficiency and the quality of the end product.

Suppose you wake up on a Saturday morning and decide to make an omelette. Maybe you have eggs, and maybe you don’t. You rummage around in the refrigerator for onions and cheese. You look through the cabinets for a can of chilis but have to run to the basement to get a can. When you’re ready to chop vegetables, you forget where you keep the cutting board. When you’re ready to whisk the eggs, you look for the whisk in a drawer, only to find it in the dishwasher. When you’ve whisked the eggs, you realize you haven’t heated the butter in the pan. And on it goes, right to your rummaging around for the spatula to turn the omelette, and running to get a plate before the eggs burn.

Ariza explains: “You’ve been busy the whole time, but then you ask yourself: How would they do it on a cooking show on PBS? Before they start to cook, the vegetables are all cut up. All the utensils they need are in grabbing space. Looking for items and forgetting steps wastes time. So, if you compare the time from start to finish that you took to what they take on the show, you’ll see there’s a huge difference.”

“That’s what we do in continuous improvement. To start the conversation, we help people see wasted activity. Then, we help them put together a new process that takes out the guesswork and gets things systematized. Continuous improvement gets rid of the non-value added activities that don’t contribute to the desired outcome,” says Ariza.

What Is Continuous Quality Improvement (CQI)?

Continuous quality improvement is a tool that helps all members of a team work together to improve processes and products. In CQI, leaders encourage employees to share ideas, and everyone tries to make improvements daily.

In their report card on CQI, Blumenthal and Kilo referred to the CQI movement as “the effort to import into healthcare lessons that other industries learned years ago about improving product quality in order to meet their customers’ needs and expectations.”

To learn more about CQI, read “Where Data Serves People: Benefits of the Continuous Quality Improvement Approach.”

Managing Continuous Improvement

Start continuous improvement by identifying where problems usually occur. Trouble spots show up in tasks, workflows, or even workspaces. But not every problem needs an improvement program.

The pursuit of continuous improvement may be formal or adaptive: formal continuous improvement endeavors follow frameworks such as Six Sigma and recognized analysis tools to achieve measurable results. By contrast, adaptive continuous improvement uses a mix of analytical tools. In engineering and other settings, continuous process improvement regularly reviews and updates processes to align them with an organization’s evolving business goals.

Ariza describes continuous improvement efforts as two parts. “First, you learn to see what you’re dealing with and break it down into tasks that add to valued outcome versus those things you’re doing that don’t, such as rework or not using time efficiently. Second, you let the people who do those tasks make the changes. That’s what CI is at its heart. They’re the ones who understand best what’s going on. So, they are best equipped to know what will be a workable solution or what’s not very practical.”

Formal continuous improvement actions leverage methodologies such as DMAIC from Six Sigma and start from the impetus of C-level stakeholders. Some pundits believe that formal programs with measurable financial outcomes signal management’s commitment to ongoing improvement and are one way to systematize CI. When pursuing formal programs, consider teaching your team analysis techniques.

Resistance to Continuous Improvement

Despite the benefits of continuous improvement, teams sometimes shy away from the process. The thought of a full-on Agile or Six Sigma exercise, complete with statistical analysis, can intimidate managers. Employees may assume that management expects more work on top of an already full schedule.

“When you’ve been through the tunnel and have gotten to the light, you understand that you can save so much time and make life easier. Why wouldn’t you want to do continuous improvement? But if you’ve never experienced that and you’re crushed with work, it just seems like something else you have to do,” explains Johnston.

He adds that sometimes, cynicism reigns. “A lot of people feel they’ve heard it all before, with all the lofty intentions from management, and nothing happens. I sometimes see managers that tell people to do continuous improvement and then not give them any clue how to do it. They don’t have the tools or a good approach, and they don’t have the ability to coach and facilitate their staff, but they expect results. I can see a lot of people being frustrated.”

Ariza agrees. “The point is to have a goal, as opposed to just floating the idea of improvement without metrics. You need some metrics. How long to get there? How much energy and effort? What is that worth? Putting a value around projects is the contribution of Six Sigma. You prioritize projects, and define what success looks like so you can celebrate it.”

Concern, Cause, Countermeasure and CI Bingo

Johnston emphasizes how light and easy continuous improvement can be. “When most people engage with it, they realize that CI doesn’t require much effort. Just sharing a few basic tools, such as PDCA, gets a lot of results without having to train people in any methodologies. If you have a good manager who provides the appropriate thinking process, the results you can get with little output are stunning.”

One simple tool is the CCC exercise, which stands for concern, cause, and countermeasure. CCC is used in lean manufacturing and can reveal solutions without requiring complex problem solving skills. As Johnston explains, “CCC focuses on capturing people’s gripes about what’s wrong with the business. Sometimes it’s worth it just to get nagging and complaints out in the open. When that’s done, employees can look at what’s causing these issues by asking good why questions. CCC is a really fast way to create an action plan.”

Likewise, continuous improvement bingo can start the conversation about change to gather specific goals, especially when improvement requests are vague. A workshop leader lists the areas for improvement at the top and team members list possible types of improvements down the side. Then, the team matches changes to functional areas.

“What I find fascinating is the confidence it builds from taking small improvement steps,” says Johnston. “As people get more confident, what might have seemed a big step two weeks ago is now a tiny step, and people take on bigger and bigger challenges because they learn stuff, get more skills, and gain confidence. If you do it right, people get the feeling of winning and contributing to something more meaningful than just banging parts out or delivering a service. Maslow’s Hierarchy comes to mind when he says that people can do more with their minds than just delivering the service. They can contribute in other ways.”

Continuous Improvement Methodology Choices

In choosing a quality improvement methodology, consider the culture of the organization and whether improvement is already baked into its strategy. Some companies can easily systemize continuous improvement principles.

Some practitioners suggest that when small, daily changes are not possible or when the concept is new, organizations may choose rapid improvement events. Rapid improvement events last from one to five days and usually focus on one topic. Participants leave with an action plan and discrete action items. Giles Johnston’s work with CCC sheets (detailed earlier in this article) is an example of a type of continuous improvement event.

When organizations need to ensure consistent improvement efforts, the control piece in Six Sigma DMAIC may be the answer. According to Ariza, “Control is a revolutionary piece of the sequential roadmap. It’s a backstop in the improvement process that says you need metrics to measure if you’re slipping.” For this reason, and because it demands the endorsement of management and a group effort to implement quality programs, Six Sigma has largely superseded TQM and merged with Lean to offer the best of all approaches.

Further, as discussed in International Journal of Productivity and Quality Management, many CI initiatives fail because companies made insufficient effort to mesh their continuous improvement methods with their management and quality management systems.

Continuous Improvement Benefits

“With continuous improvement, you’re generally going to reduce costs. It helps eliminate rework, pinpoint and eliminate the cause of errors, and also helps you understand the dynamics of how work gets done,” says Ariza.

He explains that although you may be highly engaged in doing something, the activities may not contribute to your final result. By dissecting the activities, you can eliminate those activities that don’t contribute to a positive outcome and find ways to finish work in less time at a reduced cost. Continuous improvement offers the following benefits to help companies stay competitive in an ever-changing competitive landscape:

- Streamline workflows

- Reduce overhead

- Improve product quality

- Increase efficiency and productivity

- Decrease project costs

- Reduce waste

- Raise employee satisfaction

- Build teamwork

- Improve customer satisfaction

- Improve organizational alignment, from the front lines to the executive suite

- Increase engagement in improvement by promoting a sense of ownership and accountability for improvement

- Shorten time to share knowledge and ideas

- Raise skill level throughout a team

Continuous Improvement Tools

Continuous improvement tools help teams learn which processes to improve. The tools show teams where their strengths and weaknesses lie, and can also help keep everyone looking for and making positive changes beyond individual projects.

Use these CI tools as you embark on your continuous improvement journey:

- Benchmarking: This tool encourages you to evaluate current processes and outcomes and compare those results with competitor and industry standards for excellence.

- CCC Worksheet: Working through concerns, causes, and countermeasures provides an easy way to air complaints, identify problem sources, and determine solutions. CCC worksheets may alleviate employee fears over the complexity of a continuous improvement program. Download the CCC worksheet below.

- Business Process or Value Stream Mapping: Although process mapping software is available, teams can simply sketch their processes on paper, a flip chart, or a whiteboard. Mapping offers an easy way to gain an overview of end-to-end operations.

Then, develop and maintain quality with these tools:

- Kanban: A Kanban board helps you visualize workflow and spot bottlenecks. Use it as an initial analysis tool and then continue using it as a work management tool.

- Kaizen Event: A lean management tool, a Kaizen event is a short project, usually lasting about five days, that focuses on one area of improvement. Our Kaizen Event Checklist describes everything you need to get started.

- 5 Whys: The 5 Whys is a tool widely used in continuous improvement and quality circles. Begin by asking why a problem exists, and then ask Why? for each answer until the root cause appears. Download a 5 Whys template.

- 5S: Used originally in manufacturing and now for rapid improvement, 5S suggests the five tips that yield the most improvement: sort, set up, shine, standardize, and sustain.

- The Wastes: Originating in Kaizen and Lean Manufacturing, the three types of waste define activities that do not produce added value: muda, the process wastes; mura, the waste of unevenness; and muri, the waste of overburden. Filter your activities through the lens of the Wastes.

- RADAR Matrix: Discussed in “Quality Improvement Methodologies – PDCA Cycle, RADAR Matrix, DMAIC and DFSS,” RADAR matrix is an operational excellence tool used in the EFQM Excellence Model. The acronym RADAR stands for results, approach, deploy, assess, and refine. The tool takes the results an organization aims for, and plans and deploys approaches to attain the goals, and then assesses and iterates improvements.

- Hoshin Kanri: Translated in English as policy development, Hoshin Kanri ensures that all procedures and processes in an organization ultimately align with policies and strategies.

After improvements are made, record and monitor results with the following tools:

- A3 Reports: Lean and Agile organizations use A3 to provide an overview of lessons learned after a PDCA cycle. They usually contain context, details about the current problem, potential solutions, and a proposed plan.

- Gemba Walks: In a gemba walk, executives and management walk through a specific operational area to observe processes and learn about employee concerns. The exercise is a focus on action, not just on goals. It forces you to ask, Where do I want to go, and what needs to happen to get there?

Continuous Quality Improvement Plan

A CI plan outlines how to make products or processes better. The plan lists what the company will improve, the improvements themselves, and how to measure them. A formal plan can list the methodologies and tools the team will use to research gaps, discover solutions, and track success.

Continuous Improvement Plan Templates

Hundreds of templates exist for preparing and planning your improvement initiatives, but we’ve selected the best options to help you get started. Download the following free templates and customize them to suit your CI plan requirements.

CCC Template

Giles Johnston drafted this concern, cause, and countermeasure template. Use it as a way to break the “improvement” ice with reluctant staff or with those who have little experience with formal improvement endeavors. Pass out sheets or gather around a table to list problems and concerns, consider the root causes of issues, and brainstorm solutions.

Download CCC Template

Excel | Word | PDF

Continuous Improvement Bingo Template

Another simple tool for starting the CI discussion, Johnston’s continuous improvement bingo card lists qualitative goals in the first column and functional areas in the top row. For each functional area, staff will suggest a goal. This template includes an example and a blank worksheet where you can add your organization’s own goals and areas for improvement.

Download Continuous Improvement Bingo Template

Excel | Word | PDF

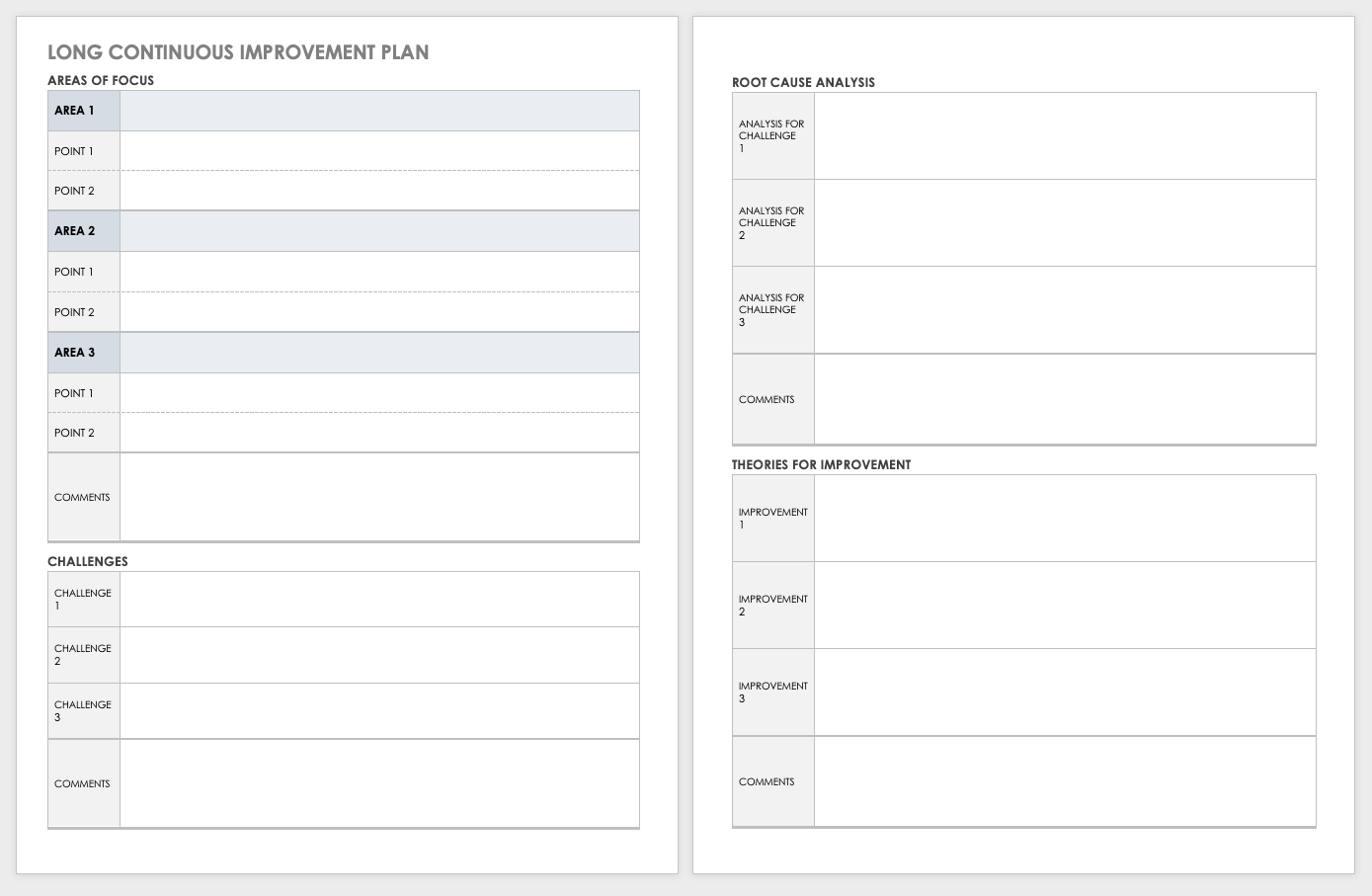

Long Continuous Improvement Plan Template

When your team knows where it needs to improve, the origin of problems, and potential remedies, you must capture that information in a continuous improvement plan. In this plan template, you can specify the focus area, the problem in each, the root causes, and the hypothesized solution.

Download Long Continuous Improvement Plan Template

Excel | Word | PDF

Monitor and Manage Continuous Improvement with Real-Time Work Management in Smartsheet

Empower your people to go above and beyond with a flexible platform designed to match the needs of your team — and adapt as those needs change.

The Smartsheet platform makes it easy to plan, capture, manage, and report on work from anywhere, helping your team be more effective and get more done. Report on key metrics and get real-time visibility into work as it happens with roll-up reports, dashboards, and automated workflows built to keep your team connected and informed.

When teams have clarity into the work getting done, there’s no telling how much more they can accomplish in the same amount of time. Try Smartsheet for free, today.

Continuous Process Improvement might strike you as YABA (Yet Another Business Acronym), but at its heart, it is something much more.

When a technique can help you operate at optimum efficiency, and deliver high-quality products and services, you need to sit up and listen. Let’s take a look at what Continuous Process Improvement is, what it can do, how it can be carried out, and the specific advantages it can offer you.

What Is Continuous Process Improvement?

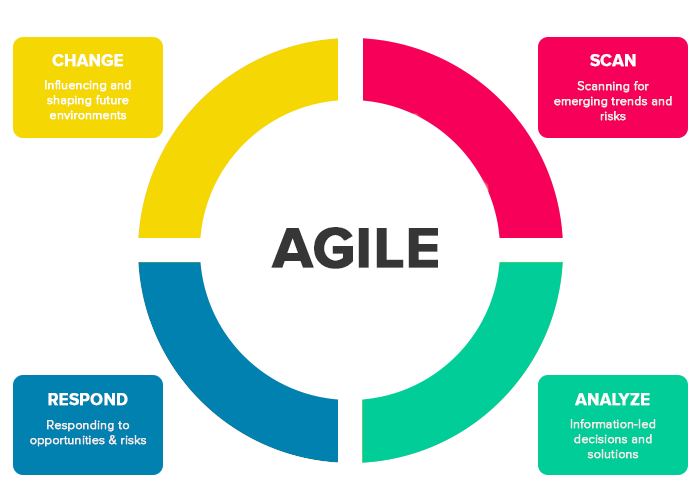

Continuous Process Improvement is key to making your organization more efficient, innovative, and agile in the long term. But that sounds rather vague, so let’s break it down.

By incorporating changes into your business processes, services, or products continuously, you can make improvements to the way an organization is run. The key is continuity–anyone can make changes to a couple of processes and call it progress, but it takes a shift in your work style to actually effect change. And that’s the core of continuous process improvement, or business process improvement in the context of a for-profit or not-for-profit business.

There’s some disparity with what continuous process improvement should be called. Some sources may refer to continuous process improvement as the ‘continual improvement process’. And there’s some merit to that: continuous process improvement has been considered a meta-process in itself, within business process improvement tools.

The Techniques Used

There are a number of techniques used to implement a continuous process improvement, some of which are used in conjunction with each other. These are some of the popular choices.

The 5 Whys

A continuous process improvement technique first used by the famous Toyota Production System (TPS), the 5 whys is a straightforward, cut-through-the-nonsense technique. Just as the name describes, you ask the question “why” 5 times to get to the root of any problem.

The inventor of the technique, Taiichi Ono, says that both the nature of the problem as well as its solution become clear when you ask “why” 5 times. You’ll get closer to the root of the issue as well as its solution with each repetition.

The vehicle will not start. (the problem)

#1 Why? – The battery is dead.

#2 Why? – The alternator is not functioning.

#3 Why? – The alternator belt has broken.

#4 Why? – The alternator belt was well beyond its useful service life and not replaced.

#5 Why? – The vehicle was not maintained according to the recommended service schedule. (root cause)

The 5 Whys are popular in continuous process improvement, and feature in other business process improvement techniques like Kaizen, lean manufacturing, and Six Sigma.

Plan-Do-Check-Act (PDCA) Cycle

What do you do when something is described as the key to Japan’s competitive success? If your answer was “sit up and take notes”, here’s what it is: Kaizen, another continuous improvement technique from TPS. This Japanese word means ‘improvement’.

Here’s how it works.

Say there’s a hitch in the TPS production line. All line personnel are expected to stop everything they’re doing, and, along with their supervisor, suggest a solution. This initiates a kaizen cycle.

The Kaizen Cycle, also called the PDCA or Deming Wheel, is the quintessential continuous process improvement technique. The Plan stage identifies issues, problems or opportunities to improve in a process/product. This is the most important stage, and can take up to 50% of the entire PDCA cycle.

DMAIC

This technique falls under the Six-Sigma approach mentioned earlier. This methodology is an abbreviation of ‘Define, Measure, Analyze, Improve, and Control’, a way to ensure that changes are measurable and repeatable.

- ‘Define’ is when you identify areas that will have an optimal impact when changes are made, and zero in on metrics that will ensure continuous process improvement.

- During the ‘Measure’ stage, you document current processes and set the methodology and metrics by which success will be measured.

- The ‘Analyze’ stage identifies the root cause of the issue with the process.

- The goal of the ‘Improve’ stage is to figure out a solution, and start rolling out changes to the process.

- At the ‘Control’ stage, you set up the framework to ensure long-term success.

How Continuous Process Improvement Happens

- First, you study the techniques and processes that are currently used. Then, you pinpoint a challenge, or an area for improvement.

- Next, you figure out a fix for the problem, or a way to improve the process.

- This solution/change gets implemented.

- Then, the solution gets ‘standardized; which means that rules are set in place to ensure that an improved process stays improved.

- Once all this is done, you consider future improvements. Areas that can be further improved are identified, and further targets are set.

Why is Continuous Process Improvement So Important Anyway?

When you implement a continual improvement process, you do more than improve a process.

- You shorten the time an idea takes to go the implementation stage.

- Knowledge is shared, and every person in the organization learns from a mistake a single person made. In other words, Continuous Business Process Improvement means that knowledge gained from one mistake is spread to everyone, without them having to make the same mistake to learn the same lesson.

- Your entire workforce becomes more skilled.

Take the case of a company like Bosch. Ehrtfried Baeumel, leader of business excellence at Bosch Bamberg GmbH–and a dedicated evangelist on continuous improvement and business excellence matters–elaborates: “Once everyone knows, understands, and accepts the strategy as well as the targets they’ve received, they will work on them with commitment and enthusiasm, and – most importantly – pull together in the same direction towards a vision.”

That’s no empty statement: A Continual Improvement Process has helped the brand maintain jobs and increase customer satisfaction by 15 percent, up to an incredible 97 percent-satisfaction rating. Baaumel’s Bamberg plant was recognized as a double prize winner in 2011, and again as a double prize winner and the overall winner of the European Foundation for Quality Management (EFQM) Excellence Award in 2012.

With continuous process improvement, you ensure that your business becomes measurably more efficient and productive. Solutions like Kissflow Process help you keep your Business Process Improvement on track–you can develop your own apps to make, and keep track of, improvements to processes.

⋙ Check out why these 6 BPM Software are at the top of the competition!

Кайдзен методология (Kaizen, яп. непрерывное улучшение) – комплексная концепция, охватывающая философию, теорию и инструменты менеджмента, позволяющая достичь преимущества в конкурентной борьбе на современном этапе.

Введение

В практике системы менеджмента это понятие имеет синоним – непрерывный процесс совершенствования (нем. – KVP, Kontinuierlicher Verbesserungs Prozess, англ. – CIP, Continuous Improvement Process).

В экономическом смысле концепция относится к действиям по непрерывному улучшению всех функций предприятия, от производства до менеджмента. Кайдзен – понятие, производное от японских слов kai = изменение, и дзен = хорошо или к лучшему. Кайдзен был введен вначале на нескольких японских предприятиях во время восстановления экономики после Второй мировой войны и с тех пор распространяетсяна предприятиях всего мира. Самое известное практическое приложение данной концепции было разработано для японской корпорации Toyota Motor Corporation. Она лежит в основе метода Всеобщего менеджмента качества (англ. – TQM, Total Quality Management) и включает в себя мероприятия по предотвращению расточительства, потерь, а также инновационную деятельность и работу с новыми стандартами.

Идеи системы кайдзен изложены Масааки Имаиа в одноименной книге, которая вышла в свет в Англии в 1986 году.

Основные из них:

- «Кайдзен исходит из того, что нет предприятия без проблем. Кайдзен помогает решить эти проблемы путем развития такой культуры труда, когда каждый работник не штрафуется за проблему, а ручается, что ее не будет».

- «Кайдзен-стратегия основывается на признании того, что менеджмент, целью которого является получение прибыли, должен ставить своей задачей удовлетворение клиента и его требований».

- «Кайдзен – это стратегия совершенствования, ориентированная на клиента».

- «Кайдзен исходит из того, что вся деятельность предприятия в итоге должна вести к повышению удовлетворенности клиента. При этом различается философия внутреннего и внешнего клиента».

При непрерывном процессе улучшений (НПУ) в центре находится человек со способностями и знаниями, которые являются самым важным капиталом компании. К этому можно добавить положительное восприятие организацией проблем, так как они являются стимулом к улучшениям. На первом плане стоит вопрос не о виновниках проблем, а общие усилия по их фундаментальному решению. Не наказание за ошибки прошлого, а возможности улучшения в пользу общего будущего должны руководить мышлением компании. Желание познавать настоящие проблемы и надолго их устранять является решающим!

Таким образом, команда сотрудников рассматривается как источник мотивации, идентификации, ментальной энергии, синергии и растущей креативности. НПУ обозначает непрерывную, систематическую и последовательную работу по:

- установлению и преследованию целей,

- устранению помех,

- поиску возможностей улучшения,

- предотвращению расточительства с помощью всех сотрудников на всех уровнях, во всех отделах, цехах и офисах.

Кайдзен в производстве

История кайдзен началась после Второй мировой войны, когда «Toyota» впервые внедрила цикл качества в производственный процесс. На это частично повлияли гуру американского бизнеса и менеджмента, которые тогда консультировали и работали в Японии. В то время страна восходящего солнца переживала нелегкие времена, ее товары считались низкосортными и не были востребованными. Но через несколько десятилетий ситуация изменилась кардинально. И многие считают, что причина именно во внедрении кайдзен.

Главная суть подхода — постоянное совершенствование процесса производства. Принципы кайдзен:

Улучшать каждый процесс постепенно

Бизнес состоит из разных процессов: производство, бухгалтерия, сервис, отношения с поставщиками. Если не уделять каким-то сферам должного внимания оптимального производственного цикла вы не достигнете, так как постоянно будете сталкиваться с проблемами, издержками и убытками в разных областях своего дела. В бизнесе нет мелочей, поэтому улучшать необходимо все.

Для того чтобы улучшить процесс, для начала нужно понять из скольких этапов он состоит. Затем необходимо проанализировать каждый из них и выявить те, которые можно убрать.

Например, вы анализируете один процесс, который состоит из трех этапов:

- Этап А длится 5 минут.

- Этап Б длится 8 минут.

- Этап В длится 10 минут.

В сумме это дает 23 минуты. Можно ли что-то объединить или от чего-то избавиться? Помните, что производство стоит денег, а лишняя минута на вес золота.

Если говорить о производстве, то в нем не должно быть ничего лишнего. Рабочие не должны простаивать без дела (но это не значит, что им нужно давать любую работу, лишь бы не отдыхали), а товар должен сразу сбываться.

Открыто обсуждать проблемы

Бюрократические организации потому и неэффективны, что в них все скрывается, решения принимаются избранными, обсуждения нет, движение информации происходит с задержками, искажениями или не происходит вовсе.

Проблемы есть всегда, поэтому необходимо не скрывать их, а выносить на обсуждение. Улучшения невозможны без поиска решений.

Избавляться от лишних трат

Под тратами понимается:

- Движение: на заводе рабочие делают лишние движения, а материал находится слишком далеко.

- Время: каждый процесс на производстве требует времени. Тот, кто сможет его существенно сократить, получит преимущества.

- Дефекты: чем больше дефектов будет выявлено на ранних стадиях, тем больше времени и денег можно будет сэкономить.

- Перепроизводство: если вы произведете больше товаров, чем нужно, он будет лежать на складах, что приведет к дополнительным тратам.

Принимать идеи от сотрудников

Сотрудники — самая большая ценность. Генри Форд гордо писал о том, как простые рабочие почти каждый день придумывали усовершенствования, благодаря которым завод экономил десятки и даже сотни тысяч долларов. Конечно, при этом они знали, что будут вознаграждены.

Персонал должен быть заинтересован в том, чтобы придумывать улучшения. Но даже сегодня часто это не так. Работники приходят в офис или на завод утром и уходят вечером, эмоционально не вовлекаясь в дела компании, в которой работают.

Поэтому важно создать такую систему, при которой каждый сможет предложить улучшение, даже самое маленькое. При чем не просто предложить, но и получить возможность его реализовать и распространить по всей компании. И получить за это вознаграждение.

Исправлять то, что не работает

Очевидный принцип, которого придерживаются далеко не все. Если подумать, то вы сами наверняка знаете такие случаи, когда на производстве что-то не работает или работает не так, но никому нет до этого никакого дела. В результате время идет, компания учится жить с недостатками, но не устранять их.

Три основных правила, следующих из этого принципа:

- Если вы можете вести бизнес без сломанной вещи, выбросьте ее.

- Если не можете — почините.

- Если вещь может работать лучше — усовершенствуйте ее.

Лень и нежелание становиться лучше — качества людей, которым совсем скоро не будет места в бизнесе.

Быть экономным

Ошибочно полагать, что быть экономным значит экономить на зарплатах своих работников. Это самый неверный способ снизить издержки, который всячески отвергается в кайдзен. Достигается же экономия мелкими улучшения во всех сферах.

Только помните, что новые технологии не решают старые проблемы. Они заменяют их новыми, но еще неизвестными.

Фокусироваться на клиентах

Легко забыть о клиентах, когда так много работы и проблем. Но без фокуса на клиенте, повышения качества, снижения цены бизнес будет обречен.

Создавать рабочие команды

Каждый работник должен быть членом рабочей команды и кружка качества. Такой подход помогает создать ощущение принадлежности к чему-то большему. Но главное — у работников не будет возникать сомнений относительно того, нужно ли придерживаться высокого качества. Они будут воспринимать это по умолчанию.

Стандартизировать

Нужно создавать стандарты качества и придерживаться их. Решения возможных проблем должны быть описаны в специальном документе, чтобы к нему мог обратиться любой желающий. Так вы сможете закрепить достигнутый успех и всегда соответствовать своим стандартам.

Делать выводы, опираясь на факты

Анализируйте происходящее на основании фактов и достоверной информации.

Концепция кайдзен будет неполной, если не упомянуть о бережливом производстве. На самом деле, именно оно является основным, а кайдзен — лишь одна из составляющих частей.

Что такое анти-кайдзен

Анти-кайдзен — токсичное поведение, которое включает в себя все ограничивающие убеждения, которые препятствуют любым улучшениям и прогрессу.

Выделяют 13 убеждений токсичного поведения, которые мешают прогрессу и улучшению. Это касается не только компаний, но и людей. Вот они:

- Лгать себе: выглядеть богатым и успешным, хотя на самом деле это не так.

- Считать себя жертвой обстоятельств: ныть, стенать и обвинять окружающий мир.

- Мыслить в стиле «нет необходимости в улучшениях»: позволять рутине себя засосать, повторяя одни и те же действия.

- Считать, что времени всегда недостаточно: отговорка для того, чтобы не развивать себя или компанию.

- Стремиться реагировать на проблемы, а не предупреждать их: такие люди всегда не успевают сделать работу к дедлайну, получая изрядную долю стресса.

- Отсутствие уверенности в себе и мужества: это, что необходимо для того, чтобы противостоять проблемам, неудачам и ошибкам.

- Страстное желать изменить других, а не себя: такие люди не понимают, что изменение начинается именно с них.

- Считать проблемы чем-то невыносимым, а не средством для извлечения опыта: вместо прогресса они получают стресс и портят себе нервы.

- Не создавать новые идеи: потому что это сложно, болезненно и требует времени.

- Быстро сдаваться: изменения — это очень длительный процесс, поэтому начать, но не закончить = не начинать.

- Решать проблемы при помощи дополнительного администрирования и денег, а не при помощи мозга и творческого мышления.

- Надеяться на лучшие времена, ничего при этом не делая: проблемы сами собой не решатся.

- Слишком быстро принимать решения: не имея достаточной информации, легко ошибиться.

Книги

Тема кайдзена и бережливого руководства очень обширна, поэтому, вполне вероятно, что вы захотите в нее углубиться. Для этого подойдут следующие книги:

- «Моя жизнь, мои достижения» Генри Форд.

- «Кайдзен. Ключ к успеху японских компаний» Масааки Имаи.

- «Гемба кайдзен. Путь к снижению затрат и повышению качества» Масааки Имаи.

- «5S для рабочих. Как улучшить свое рабочее место» Хироюки Хирано.

- «Практика дао Toyota. Руководство по внедрению принципов менеджмента Toyota» Джеффри Лайкер и Дэвид Майер.

- «Шаг за шагом к достижению цели. Метод кайдзен» Роберт Маурер.

- «Дао Toyota. 14 принципов менеджмента ведущей компании мира» Джеффри Лайкер.

- «Бережливое производство. Как избавиться от потерь и добиться процветания вашей компании» Джеймс П. Вумек, Дэниел Т. Джонс.

- «Инструменты бережливого производства II. Карманное руководство по практике применения Lean» Майкл Томас Вэйдер.

- «Канбан и «точно вовремя» на Toyota. Менеджмент начинается на рабочем месте» Юрий Адлер (редактор).

- «Бережливый офис. Устранение потерь времени и денег» Дон Теппинг, Энн Данн.

Надеемся, этого солидного количества книг хватит, чтобы полностью изучить суть кайдзен и начать воплощать его в своей компании.

Блог про Кайдзен

Нужен ли KPI и стратегия в Бизнесе? Евгений Чичваркин

Нужен или нет план в бизнесе? Интересные мысли от опытного бизнесмена про KPI и подобные методы управления. Хочешь рассмешить Бога — расскажи ему о своих планахпоговорка

Tехника «5 почему» или как разобраться в любой проблеме?

Пять почему — техника, используемая для изучения причинно-следственных связей, лежащих в основе той или иной проблемы.

Эффективность неэффективности – Дорофеев Максим