Особенностью

и требованием при зимнем бетонировании

является создание такого режима укладки

и твердения бетона, при котором он к

моменту замерзания приобретает

необходимую прочность, называемую

критической.

Пределы такой прочности указаны в

СНиПе.

Способы

укладки бетона зимой

определяются применяемыми способами

его выдерживания. На практике применяют

как безобогревные способы выдерживания

(способ термоса), так и способы

искусственного подогрева или прогрева

конструкций (электротермообработка

бетона, применение греющей опалубки и

покрытий, обогрев паром, горячим воздухом

или в тепляках).

1.

К общим приемам ускорения набора

прочности относятся:

применение цементов высокой активности;

минимальное значение В/Ц; высокая

частота исходных материалов; большая

продолжительность перемешивания

смеси; тщательное уплотнение бетонной

смеси.

2.

Применение противоморозных добавок

(хлорида натрия в сочетании с хлоридом

кальция, нитрата натрия, поташа и др.),

обеспечивающих твердение при отрицательных

температурах. Это позволяет

транспортировать смесь в неутепленной

таре и укладывать ее на морозе. Смесь

с противоморозными добавками укладывают

в конструкции и уплотняют с соблюдением

общих правил укладки бетона.

3.

Подогрев материалов на месте приготовления

бетона (метод «термоса»):

подогрев исходных материалов паром

(в штабелях на складе, в промежуточных

бункерах, в расходных бункерах);

утепленная опалубка (доски толщиной

40 мм и 1…2 слоя толя, двойная пустотелая

опалубка со слоем опилок и т.п.);

электроразогрев бетонной смеси

перед укладкой в специальных бадьях.

4.

Подогрев бетона на месте укладки в

блоки:

электропрогрев (поверхностными и

глубинными электродами, в термоактивной

опалубке, электронагревательными

приборами). Электродный прогрев бетона

обеспечивается через электроды,

располагаемые внутри или на поверхности

бетона. Соседние или противоположные

электроды подсоединяют к проводам

разных фаз, в результате чего между

электродами в бетоне возникает

электрическое поле, прогревая его. Ток

в армированных конструкциях пропускают

напряжением 50-120 В, а в неармированных

— 127-380 В. При прохождении тока бетон

нагревается и в течение 1,5-2 сут.

приобретает распалубочную прочность;

обогрев в тепляках и шатрах (внутри

шатра производят подогрев воздуха)

является эффективным и прогрессивным

способом зимнего бетонирования; обогрев

теплым воздухом от калориферов;

паропрогрев со специальной опалубкой.

26. Дефекты бетонной кладки и способы ее устранения. Уход за уложенной бетонной смесью

Причины

появления дефектов укладки бетонной

смеси: несоответствие бетонной смеси

требованиям ГОСТа или условиям блока

укладки (размеры, армированность);

нарушение технологии укладки бетона.

Дефекты

укладки: раковины, расслоение бетона,

наплывы, ноздреватость поверхности,

волосные трещины. Раковины – пустоты

в блоке, не заполненные бетоном или

заполненные отощенным бетоном (гравий

без цементного раствора). Причины их

появления — поступления на место

укладки бетона, содержащего гравий

недопустимой крупности по размерам

блока и по густоте его армирования;

из-за вытекания цементного раствора

через щели в опалубке и на стыках

опалубки; в связи с плохим уплотнением.

Чаще всего они появляются в трудно

прорабатываемых частях блоков. Наружные

раковины обнаруживаются при распалубке,

а внутри блока они не могут быть

обнаружены.

Для

устранения внутренних раковин применяют

цементацию нагнетанием цементного

раствора растворонасосами через

выполненные в бетоне шпуры. Наружные

раковины раскирковывают, удаляют

отощенный пористый бетон до здорового

бетона и заделывают бетоном, содержащим

мелкий гравий.

Причины

расслоения бетона — излишне

продолжительное вибрирование при

уплотнении, сбрасывание его в блок с

большой высоты. Дефект расслоения

неустраним. Уложенный бетон с таким

дефектом должен быть удален и заменен.

Наплывы

цементного молока и ноздреватая

поверхность бетона появляются на

стыке между поверхностью бетона и

опалубкой в результате подтекания

цементного молока при уплотнении

вышележащих слоев бетона и защемления

пузырьков воздуха. Их устраняют при

подготовке поверхности строительного

блока к бетонированию смежного блока.

Волосные

трещины в бетоне появляются в результате

усадки его и свидетельствуют о

нерациональном составе бетонной смеси

(в частности, избыток цемента), о

завышенных размерах строительных

блоков и больших температурных

напряжениях или плохом уходе (быстрое

иссушение). Дефект этот неустраним.

Ликвидация

устранимых дефектов заключается в

вырубке некачественного бетона, очистке

вырубленного место от грязи, пыли

до здорового бетона и подготовке

поверхности так же, как в строительном

шве. За вновь уложенным в дефектном

месте бетоном должен быть обеспечен

уход в соответствии с изложенными ранее

правилами до набора им нужной прочности.

Уход

за уложенным бетоном заключается

в защите его от механических повреждений,

преждевременных нагрузок, в поддержании

его во влажном состоянии, в отводе

избытков тепла от крупных блоков,

поддержании положительных температур

зимой, недопущении преждевременного

снятия опалубки. Без ухода и при плохом

уходе за твердеющим бетоном наблюдается

резкое понижение его прочности.

Свежеуложенный бетон до получения

первоначальной прочности в течение

10…12 ч следует защищать от хождения и

проезда по нему, а также от сотрясения

при работе строительных машин.

В

первые дни после укладки он должен

находиться в теплой и влажной среде.

Наилучшая температура твердения

15…20°С. Поэтому в стадии ухода за бетоном

его поливают, укрывают от солнца

соломенными матами, рогожей, брезентом.

Увлажняют

бетон из шлангов рассеянной струей в

виде дождя. Эту операцию начинают сразу

же после того, как установлено, что из

схватившегося бетона при действии на

него водой не будут вымываться частицы

цемента.

Поливают

бетон при температурах воздуха выше

5°С, начиная ее в обычных условиях через

10…12 ч, а в жаркую сухую погоду через

2…4 ч после укладки и продолжая в течение

3…14 сут с интервалом от 3 до 8 ч. Расход

воды на полив не менее 6 л/м2.

Пока

бетон находится в опалубке, ее смачивают.

После распалубки смачивают и защищают

распалубленную поверхность. При

температуре ниже 5°С полив прекращают

и бетон укрывают рогожей или брезентом.

Уход

за бетоном значительно упрощается при

покрытии его влагозащитными пленками,

прокраской в 1…2 слоя одним из следующих

материалов: битумные или дегтевые

эмульсии, нефтебитумные растворы, лак

этиноль, латекс синтетического каучука

и др. Пленкообразующие материалы наносят

на просохшую поверхность уложенного

бетона. Расход материалов от 300 до 700

г/м2.

После высыхания слоя поверхность

бетона, засыпают на 20…25 сут слоем песка

толщиной 3…4 см.

Покрытие

пленкообразующими материалами допустимо

только в конструктивных швах и на самой

верхней открытой части бетонной

конструкции. В строительных швах

прокраска недопустима.

Соседние файлы в папке Шпоры

- #

- #

Климатические условия в большинстве регионов России не позволяют вести бетонные работы при положительных температурах круглый год.

Во многих районах более 6 месяцев в году держатся низкие температуры, вот почему осуществляется зимнее бетонирование.

Что такое зимнее бетонирование

Согласно СП 70.13330, зимним называется бетонирование при среднесуточных температурах ниже 5°С или минимальных суточных температурах ниже 0°С.

Есть ли плюсы у зимних бетонных работ

В целом работа с бетоном в суровых условиях низких температур влечет дополнительные сложности, но невозможно прекращать стройку на полгода всякий раз с наступлением осени, к тому же, у зимних работ есть и существенные плюсы:

- Зимние скидки на строительные материалы и спад востребованности рабочей силы позволяют сэкономить.

- Зимой можно бетонировать фундаменты на слабом или хрупком грунте.

- Замерзшие подъездные пути позволяют без проблем доставить на стройку тяжелую технику и материалы.

Особенности зимнего бетонирования

Зимой основной враг качественного бетонирования – низкие температуры, которые оказывают негативное влияние на процессы, происходящие как при бетонировании, так и при твердении бетона.

Образование твердого вещества – бетона – происходит в результате реакции гидратации минералов, входящих в состав портландцемента. Чтобы эта реакция шла, необходима температура выше 0°С, поскольку при отрицательных температурах вода замерзает, и реакция гидратации прекращается.

Уже при температуре ниже 5°С скорость протекания реакции резко тормозится, и набор прочности бетона замедляется.

Низкие температуры вызывают следующие проблемы:

- прекращение реакции гидратации;

- рост внутреннего давления из-за промерзания и связанного с ним расширения материала;

- образование кристаллов льда вокруг арматуры, что приводит к плохому сцеплению ее с бетоном;

- получение бетона низкой прочности.

Основная задача зимой – обеспечить набор критической прочности бетона (30–50% от проектной прочности), после чего отрицательные температуры уже не оказывают негативного воздействия на бетон. Как правило, в оптимальных условиях критическая прочность достигается на 4–6-й день после укладки.

Поэтому зимой главное значение приобретает температура.

Температуру бетонной смеси измеряют до укладки, во время и после.

Важно!

Для зимнего бетонирования рекомендуется использование портландцементов и высокомарочных быстротвердеющих цементов.

Технология бетонирования в зимних условиях

В составе проекта производства работ разрабатываются мероприятия, которые обеспечивают:

- Предотвращение замерзания бетонного раствора в период транспортировки, укладки и уплотнения.

- Предупреждение замерзания свежеуложенного бетона вплоть до достижения критической прочности.

- Благоприятные тепло-влажностные условия набора прочности твердеющего бетона.

Приготовление бетона зимой. Меры предотвращения замерзания готовой бетонной смеси при транспортировке, укладке и уплотнении

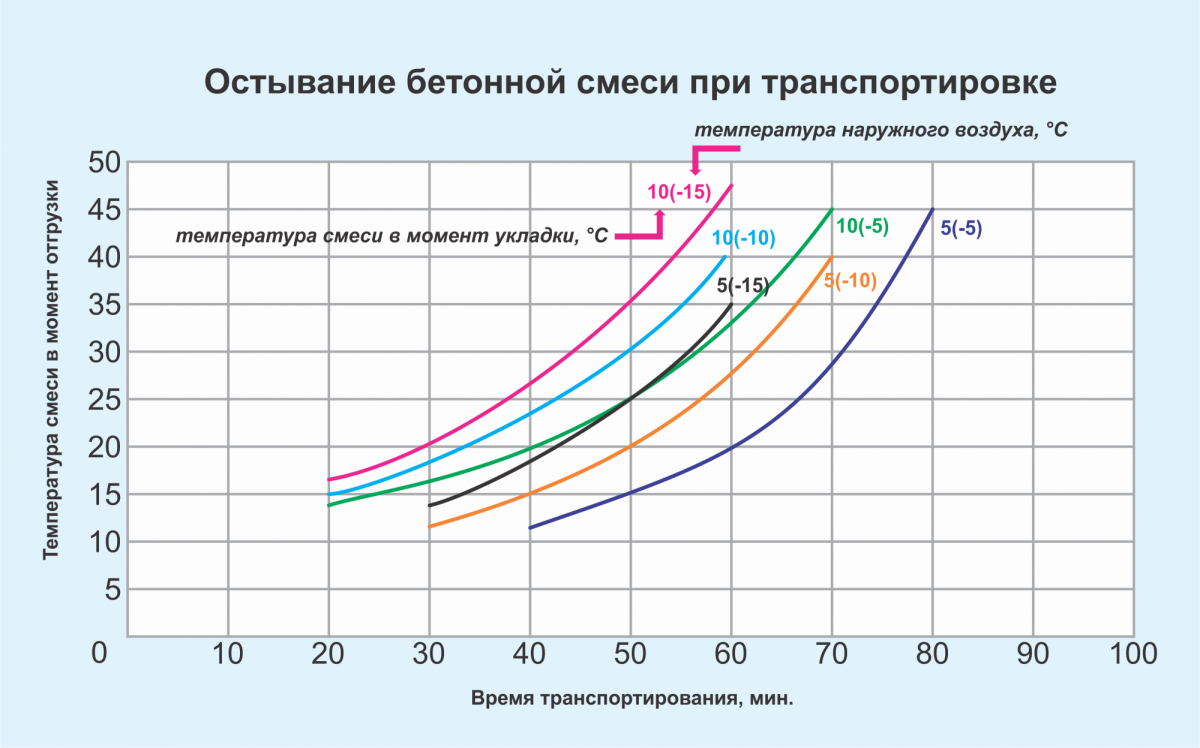

Готовая бетонная смесь, поступающая на стройку, должна иметь температуру не ниже 5°С. Для этого замешивание производят на теплой (до 70°С) воде, а заполняющие материалы прогревают.

Важно!

Цемент не подвергают прогреванию во избежание заваривания. Время транспортировки готового бетонного раствора не должно превышать 4 часов.

Поверхности под бетонирование и арматура должны быть прогреты близко к температуре бетонного раствора, для чего используется теплый или горячий воздух, но не пар и не вода.

При длительной транспортировке готовой бетонной смеси и невозможности использовать подогрев, применяют противоморозные добавки.

Меры предупреждения промораживания бетона до достижения критической прочности

Различают два основных метода зимнего бетонирования:

- теплый бетон;

- холодный бетон.

Холодным называется бетон, который будет твердеть без подогревающих мероприятий. Обеспечить его твердение призваны специальные противоморозные добавки, которые снижают температуру замерзания воды и одновременно ускоряют реакции гидратации с тем, чтобы количество несвязанной воды в растворе как можно быстрее уменьшалось.

Широко распространенные противоморозные присадки – электролиты, соли Na и K, но их применение имеет некоторые ограничения:

- натриевые соли не применяют в армированном бетоне, поскольку они приводят к коррозии арматуры;

- некоторые виды портландцемента (например, высокощелочные или полученные из клинкера с высоким содержанием алюмосиликатов) не применяются совместно с электролитами;

- соли натрия и калия не применяются в смесях с заполнителем потенциально реакционно-способных пород;

- соли-электролиты должны проверяться опытным путем на образование высолов.

Современные комплексные противоморозные добавки не имеют недостатков солей-электролитов, обеспечивают возможность вести бетонные работы при низких температурах и обладают комплексным действием (не только противоморозным, но и пластифицирующим и другими).

Теплым называют бетон, который после укладки подвергается различным прогревающим и обогревающим процедурам.

Методы прогрева бетона

После того, как бетон уложен и уплотнен, необходимо поддерживать оптимальную температуру до достижения критической прочности, для чего применяют три вида мероприятий:

- метод термоса;

- устройство тепляков;

- прогрев бетона.

Эти мероприятия применяются как самостоятельно, так и в сочетании с противоморозными добавками.

Выбор метода производится в зависимости от многих факторов:

- тип конструкции;

- состав бетонной смеси;

- наличие и тип арматуры;

- наличие или отсутствие соответствующего оборудования;

- экономическая целесообразность.

Сохранение тепла или «метод термоса»

Метод термоса применяется в массивных конструкциях самостоятельно или в сочетании с добавками-ускорителями. Ускорители способствуют более быстрому отвердеванию бетона, а значит, критическая прочность будет набрана быстрее.

Реакция гидратации является экзотермической, то есть, протекает с выделением тепла.

В массивных конструкциях тепла выделяется достаточно для обогрева, поэтому, если заливать бетон в утепленную опалубку, а после заливки укрыть пленкой ПВХ и теплоизолирующими материалами (маты, рулонные материалы, доски, пенопласт), бетон будет сохранять температуру, подходящую для твердения вплоть до набора критической прочности.

Достоинства метода:

- экономия электроэнергии;

- использование собственного тепла бетона;

- относительная простота.

Недостатки метода термоса:

- применение только в массивных конструкциях;

- неэффективность при особо низких температурах (решается добавлением противоморозных добавок);

- не подходит для конструкций с большой площадью поверхности охлаждения.

Метод «горячего сухого термоса»

В этом случае можно укладывать бетон на промороженное основание без подогрева. В утепленную опалубку насыпается слой керамзита, разогретого до температуры 200–300°С, а после его остывания до 100°С выполняется укладка бетона, замешанного на теплой воде. В результате тепло остывающего керамзита используется для подогрева бетона.

Устройство тепляков

Тепляки – это своеобразные шатры, которые устанавливаются над замоноличенными конструкциями. Внутри тепляков устанавливают тепловые пушки в таком количестве, чтобы обеспечить необходимую температуру твердения (выше 5°С). Особенную важность имеет герметичность укрытия.

Методы искусственного прогрева бетона

Наиболее высокая скорость твердения бетона при температуре 50°С.

Обеспечить расчетную температуру отвердевания бетона до достижения критической прочности можно, применяя искусственный нагрев бетона различными методами:

- Электродный. Внутри опалубки закрепляются электроды, которые могут быть пластинчатыми, полосовыми, стержневыми, струнными. Тепло выделяется при пропускании тока через бетонную смесь.

- Кондуктивный (контактный). Тепло выделяется в проводнике при прохождении через него тока и передается бетонной смеси.

- Инфракрасный. ИК-излучение используется для прогрева основания, арматуры и нагревания бетона без переносчика тепла.

- Индукционный. Тепло выделяется арматурой, находящейся в электромагнитном поле индуктора.

Недостаток методов – необходимость использования дорогостоящего оборудования и электроэнергии.

Применение противоморозных и ускоряющих добавок позволяет бетону быстрее набирать критическую прочность и таким образом экономить электроэнергию и повышать оборачиваемость оборудования.

Заливка бетона зимой технически сложными способами

Целесообразно использование технически сложных способов зимнего бетонирования с применением утепленной опалубки, электродов для подогрева, укладки нагревающего кабеля и т.д. Эти методы требуют проведения тщательных предварительных расчетов.

Зимний бетон в домашних условиях

При домашнем строительстве бетонирование в условиях отрицательных температур допустимо для объектов невысокой важности.

Для самостоятельных работ используют замес на подогретой (не выше 70°С) воде.

Порядок закладки компонентов бетонной смеси меняют: сначала в воду засыпают крупный заполнитель, затем песок и цемент.

Совет: Зимой рекомендуется применять портландцемент марки не ниже М400.

В домашних условиях применение прогрева бетона или устройства тепляков не выгодно; на первый план выходят специальные противоморозные добавки, которые позволяют успешно проводить бетонные работы в зимнее время.

Можно ли добавлять в бетон соль и модифицирующие добавки?

В зимнее время для понижения температуры замерзания свободной воды в бетонный раствор добавляют соль (хлорид натрия) или другие соли натрия и калия, которые работают как электролиты.

Применение солей может привести к коррозии арматуры и появлению высолов на готовом бетоне. Оптимальный вариант – использование комплексных противоморозных добавок и пластификаторов.

Возможные последствия зимнего бетонирования

Несоблюдение технологий укладки бетона зимой приводит к получению бетонных изделий пониженной прочности, с трещинами, высолами и прочими дефектами, а также к плохому сцеплению с арматурой. Изделия получаются недолговечными в эксплуатации.

Важно!

Следует помнить, что критическая прочность бетона составляет 30–50% от расчетной прочности, а распалубочная – 70%. После достижения бетоном критической прочности мороз ему уже не вредит, и меры по обогреву можно сворачивать. Но в этот момент еще нельзя производить распалубку и давать нагрузку на бетон.

Бетонные работы зимой – чаще всего, вынужденная мера, но и в этом случае есть свои преимущества. При выборе технологии проведения зимних работ учитываются многие факторы: тип конструкций, состав бетонной смеси, наличие оборудования и экономический эффект от их применения. Противоморозные добавки желательны к применению при выборе любого метода ведения бетонных работ зимой.

Материалы

Для приготовления «зимних» бетонных смесей рекомендуется применять :

— высокомарочные быстротвердеющие цементы без минеральных добавок;

— для бетона дорожных покрытий и мостовых конструкций портландцемент на основе

клинкера с нормированным минералогическим составом;

— высококачественные заполнители( песок и щебень);

— суперпластификаторы и противоморозные добавки

Требования к бетонным смесям

При возведении монолитных конструкций рекомендуется поставлять бетонные смеси в готовом виде. Подбор состава «зимней» бетонной смеси должен производиться только по варианту «бетонные смеси заданного качества». За основу при подборе состава следует принимать определяющий для данного вида бетона показатель бетона – прочность. При этом должны быть обеспечены и другие показатели качества бетона. Состав бетонной смеси заданного качества подбирают по ГОСТ 27006 с учетом требований, предъявляемых к классам эксплуатации бетонов по ГОСТ 31384. Бетонные смеси должны соответствовать показателям качества по удобоукладываемости, расслаиваемости, пористости, температуре, сохраняемости свойств во времени, объему вовлеченного воздуха и коэффициенту уплотнения. Транспортирование «зимней» бетонной смеси должно производиться автобетоносмесителями. Восстановление подвижности бетонной смеси на месте укладки допускается только с помощью добавок пластификаторов под контролем строительной лаборатории. Подачу бетонных смесей в опалубку рекомендуется осуществлять бетононасосами.

Подготовка основания и укладка бетонной смеси

В зимнее время при укладке бетонных смесей необходимо обеспечить температуру основания не менее 5°С. При температуре воздуха ниже минус 10 °С бетонирование конструкций рекомендуется выполнять с предварительным отогревом арматуры и закладных до положительной температуры. Для обеспечения прочного и плотного сцепления старого бетонного основания со свежеуложенной бетонной смесью требуется удалить поверхностную цементную пленку со всей площади бетонирования, срубить наплывы старого бетона и участки с нарушенной структурой, очистить поверхность бетона от мусора и пыли, а перед началом бетонирования поверхность старого бетона продуть струей сжатого воздуха. Все конструкции и их элементы, закрываемые в процессе последующего производства работ (подготовленные основания конструкций, арматура, закладные изделия и др.), а также правильность установки и закрепления опалубки и поддерживающих ее элементов должны быть приняты производителем работ. Положение ранее установленной арматуры должно быть перед бетонированием проверено на соответствие рабочим чертежам. При этом следует обращать внимание на выпуски арматуры, закладные части и элементы уплотнения, которые должны быть очищены от ржавчины и следов бетона. Укладку и уплотнение бетонной смеси следует выполнять по Проекту Производства Работ(ППР) таким образом, чтобы обеспечить заданную плотность и однородность бетона, отвечающих установленным требованиям качества . Порядок бетонирования следует устанавливать, предусматривая расположение швов бетонирования с учетом технологии возведения сооружения и его конструктивных особенностей. При этом должна быть обеспечена необходимая прочность контакта поверхностей бетона в шве бетонирования, а также прочность всей конструкции с учетом наличия швов бетонирования. При бетонировании массивных конструкций самоуплотняющимися бетонными смесями возможен вариант укладки одновременно по всей площадки конструкции с взаимно перекрывающимися зонами растекания смеси. Бетонную смесь допускается укладывать как бадьями, так и бетононасосами. Перед началом уплотнения каждого укладываемого слоя бетонную смесь следует равномерно распределить по всей площади бетонируемой конструкции. Высота отдельных выступов над общим уровнем поверхности «густой» бетонной смеси перед ее уплотнением не должна превышать 10 см. Запрещается использовать вибраторы для перераспределения и разравнивания укладываемого слоя бетонной смеси. Уплотнять бетонную смесь в уложенном слое следует только после окончания распределения и разравнивания ее на бетонируемой поверхности. Укладка последующего слоя бетонной смеси должна производиться до начала схватывания бетона предыдущего слоя. Продолжительность перерыва между укладкой смежных слоев бетонной смеси без образования рабочего шва устанавливается строительной лабораторией. Поверхность рабочих швов, устраиваемых при укладке бетонной смеси с перерывами, должна быть перпендикулярна оси бетонируемых колонн и балок, поверхности плит и стен. Возобновление бетонирования допускается производить по достижении бетоном прочности не менее 1,5 МПа. Расположение рабочих швов бетонирования должно быть согласовано с проектной организацией. Верхний уровень уложенной бетонной смеси должен быть на 5 — 7 сантиметров ниже верха опалубки. При уплотнении бетонной смеси не допускается опирание вибраторов на арматуру и закладные детали и элементы крепления опалубки. Глубина погружения глубинного вибратора в бетонную смесь должна обеспечивать углубление его в ранее уложенный слой на 5 — 10 см. Шаг перестановки глубинных вибраторов не должен превышать полуторного радиуса их действия. Бетонную смесь в каждом уложенном слое или на каждой позиции перестановки наконечника вибратора уплотняют до прекращения оседания и до момента появления на поверхности бетонной смеси цементного теста и прекращения выхода пузырьков воздуха. Виброрейки, вибробрусья или площадочные вибраторы могут быть использованы для уплотнения слоя бетонной смеси толщиной не более 25 см.

Контроль качества бетона в конструкциях

Для обеспечения требований, предъявляемых к бетонным и железобетонным конструкциям, следует производить контроль качества бетона, включающий в себя входной, операционный и приемочный. При входном контроле по документам о качестве бетонных смесей устанавливают ее соответствие условиям договора, а также проводят испытания по определению технологических показателей качества бетонных смесей. При операционном контроле устанавливают соответствие фактических способов и режимов бетонирования конструкций и условий твердения бетона предусмотренным в ППР или Технологическом регламенте. При приемочном контроле устанавливают соответствие фактических показателей качества бетона конструкций всем нормируемым проектным показателям качества бетона. Контроль прочности бетона монолитных конструкций в промежуточном и проектном возрасте следует проводить статистическими методами по ГОСТ 18105, применяя неразрушающие методы определения прочности бетона по ГОСТ 17624 и ГОСТ 22690 или разрушающий метод по ГОСТ 28570 . Применение нестатистических методов контроля, а также методов определения прочности бетона по контрольным образцам, изготовленным у места бетонирования конструкций, допускается только в исключительных случаях, предусмотренных ГОСТ 18105.При необходимости контроля морозостойкости и водонепроницаемости бетона в конструкциях, их определение проводят по методике ГОСТ 10060 (замораживание-оттаивание образцов) и по методе ГОСТ 12730.5(по воздухопроницаемости).

Прогрев бетона и уход за ним в зимних условиях

Согласно требованиям СП 70.13330.2012 «Несущие и ограждающие конструкции» при среднесуточной температуре наружного воздуха ниже 5 °С и минимальной суточной температуре ниже 0 °С необходимо принимать специальные меры по выдерживанию уложенного бетона в конструкциях и сооружениях. Открытые поверхности свежеуложенного бетона немедленно после окончания бетонирования (в том числе и при перерывах в укладке) следует надежно предохранять от испарения воды. Свежеуложенный бетон должен быть также защищен от попадания атмосферных осадков. Защита открытых поверхностей бетона должна производиться в течении срока, обеспечивающего приобретение бетоном требуемой прочности. Мероприятия по уходу за бетоном (порядок, сроки и контроль), порядок и сроки распалубки конструкций должны устанавливаться в разрабатываемых для конкретного здания и сооружения технологических регламентах или ППР. При прогреве бетона в монолитных конструкциях должны быть приняты меры по снижению температурных перепадов и взаимных перемещений между опалубкой и бетоном. В массивных монолитных конструкциях следует предусматривать мероприятия по уменьшению влияния температурно-влажностных полей напряжений, связанных с выделением тепла при твердении бетона. Движение людей по забетонированным конструкциям и установка опалубки вышележащих конструкций допускаются после достижения бетоном прочности не менее 2,5 МПа.

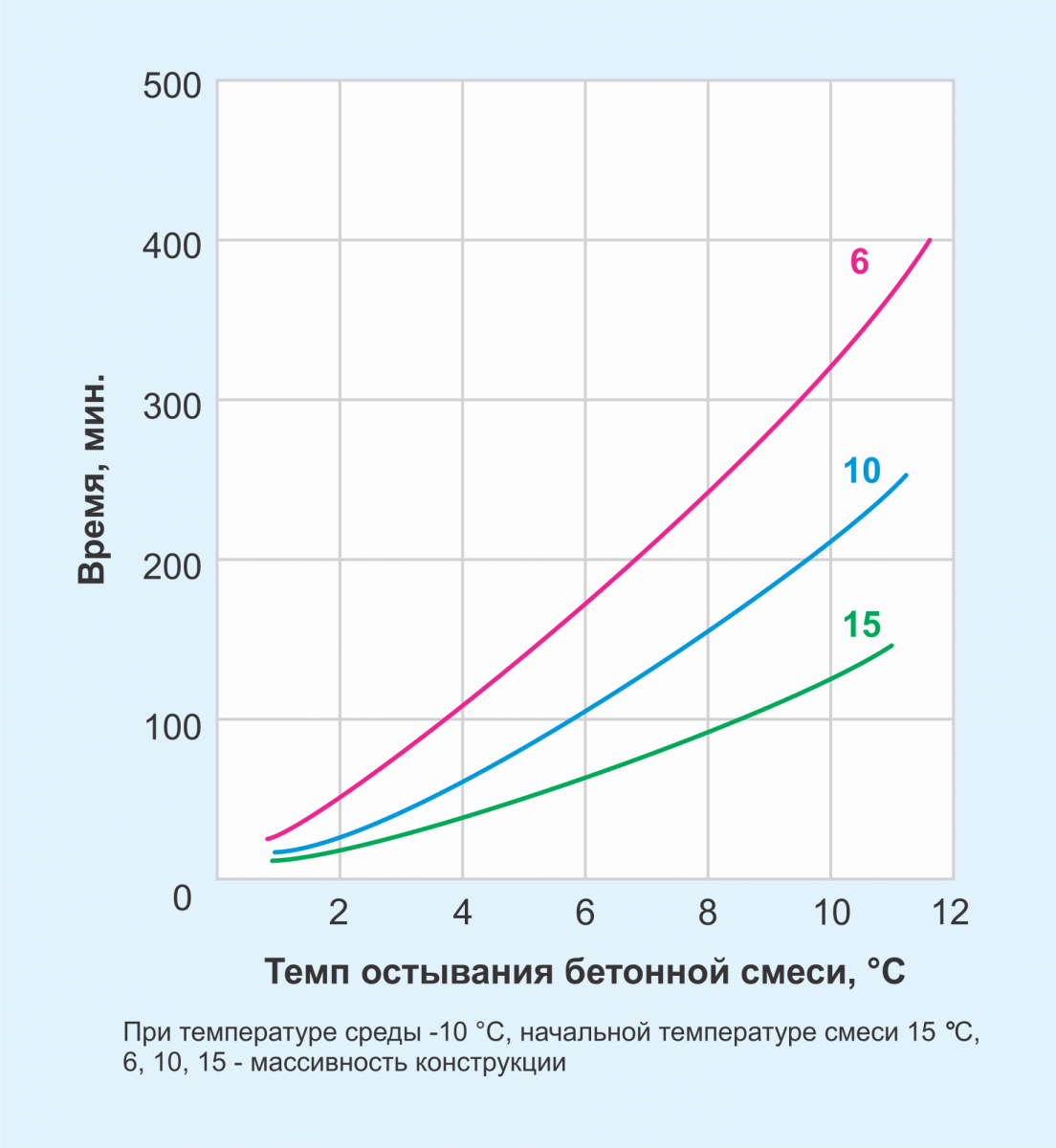

Приготовление бетонной смеси следует производить в обогреваемых бетоносмесительных установках, применяя подогретую воду, оттаянные или подогретые заполнители, обеспечивающие получение бетонной смеси с температурой не ниже требуемой по расчету. Способы и средства транспортирования должны обеспечивать предотвращение снижения температуры бетонной смеси ниже требуемой по расчету при ее укладке в конструкцию. Состояние основания, на которое укладывается бетонная смесь, а также температура основания и способ укладки должны исключать возможность замерзания бетонной смеси в зоне контакта с основанием. При выдерживании бетона в конструкции методом термоса допускается укладывать смесь на старый бетон, если по расчету в зоне контакта на протяжении расчетного периода выдерживания бетона не произойдет его замерзания. Неопалубленные поверхности забетонированных конструкций следует укрывать паро- и теплоизоляционными материалами непосредственно по окончании бетонирования. Выпуски арматуры забетонированных конструкций должны быть укрыты или утеплены на высоту (длину) не менее чем 0,5 метров. До укладки бетонной смеси арматура и опалубка должны быть закрыты брезентом или каким-либо другим материалом от попадания в них снега, дождя и посторонних предметов. В случае если на арматуре и опалубке образовалась наледь ее следует удалить перед укладкой бетонной смеси продувкой горячим воздухом. Не допускается для этой цели применять пар. Обогрев бетона в зимних условиях может производиться способом термоса, с применением противоморозных добавок, электротермообработкой бетона или с обогревом бетона горячим воздухом (в тепляках). Выдерживание бетона осуществляют по специально разработанным технологическим картам, в которых должны быть приведены — способ прогрева, схема размещения точек, в которых следует измерять температуру бетона и наименование приборов для их измерения, распалубочная прочность бетона, сроки и порядок распалубки конструкций. Способ термоса следует применять при обеспечении начальной температуры уложенного бетона в интервале от 5 до 10 °С и последующем сохранении средней температуры бетона в этом интервале в течение 5 — 7 суток. Контактный обогрев уложенного бетона в термоактивной опалубке рекомендуется применять при бетонировании конструкций с модулем поверхности 6 и более. При этом после уплотнения открытые поверхности бетона и прилегающие участки щитов термоактивной опалубки должны быть защищены от потерь бетоном влаги и тепла. При электродном прогреве бетона запрещается использовать в качестве электродов арматуру бетонируемой конструкции. Электродный прогрев рекомендуется производить до приобретения бетоном не более 50% расчетной прочности. Если требуемая прочность бетона превышает эту величину, то дальнейшее выдерживание бетона следует обеспечивать методом термоса. Для защиты бетона от высушивания при электродном прогреве и повышения однородности температурного поля в бетоне при минимальном расходе электроэнергии должна быть обеспечена надежная тепло- и влагоизоляция поверхности бетона. При отрицательной температуре окружающего воздуха конструкции следует утеплять. Толщину теплоизоляции назначают с учетом температуры наружного воздуха. При прогреве бетонной смеси с противоморозной добавкой должна быть исключена возможность местного нагрева поверхностных слоев бетона выше 25 °С. При среднесуточной температуре наружного воздуха ниже 5 °С должен вестись журнал контроля температуры бетона. Измерение температуры должно производиться в наиболее и наименее прогреваемых частях конструкции. Количество точек измерения температуры определяется размерами и конфигурацией конструкции и указывается в технологических регламентах или в ППР. Частота измерений температуры при бетонировании по способу термоса (включая бетоны с противоморозными добавками) — два раза в сутки до окончания выдерживания, при прогреве — в первые 8 ч через 2 ч, в последующие 16 ч — через 4 ч, а остальное время не реже трех раз в сутки, при электропрогреве — в первые 3 ч — каждый час, а в остальное время через 2 ч. В журнале ухода за бетоном (температурном листе) ответственными лицами за прогрев бетона заполняются графы сдачи и приемки смены.

Итоги оценки качества ухода за бетоном в период с октября по декабрь 2017 года

Для оценки производства бетонных работ при отрицательных температурах воздуха специалистами отдела обследования и экспертиз несущих и ограждающих конструкций в рамках государственного задания проводится специальная работа «Соответствие мероприятий по уходу за бетоном обязательным требованиям, при укладке бетонной смеси при пониженных положительных и отрицательных температурах». В рамках данной работы выполнятся анализ представленной проектной и исполнительной документации (ПОС, технологические карты, ППР, журнал ухода за бетоном и журнал бетонных работ), замеры фактической температуры бетона и наружного воздуха и визуальный осмотр обогреваемых конструкций на предмет наличия укрытых и утепленных поверхностей и выпусков арматуры. В период с октября по декабрь 2017 года специалистами отдела было выполнено 36 работ по контролю ухода за бетоном, по результатам которых было выявлено 32 нарушения, а именно:

— требование обогрева бетона нарушалось в 1 случае;

— требования периодичности замеров температуры нарушались в 12 случаях;

— требования укрытия и утепления бетонных поверхностей нарушалось в 10 случаях;

— требование наличия оформленного журнала ухода за бетоном и схемы расположения

контрольных точек для замера температуры бетона нарушалось в 6 случаях;

— скорость остывания бетона по окончанию тепловой обработки нарушалась в 2 случаях;

— разность температуры конструкции и окружающего воздуха при распалубке

нарушалась в 1 случае.

Таблица №1.

Нарушения выявленные при проведении работ

В процессе проведения контроля работ по уходу за бетоном установлено, что в 70% случаев прогрев бетона осуществлялся греющим проводом и в 10% — электродами. Следует отметить, что довольно частым нарушением являлось отсутствие у производителя работ документации регламентирующей параметры ухода за бетоном. В случаях же когда такая документация имелась она зачастую носила общий характер и не была привязана к конкретному объекту и конструкции, что нарушает требования СП 70.13330.2012 «Несущие и ограждающие конструкции».

Открытые поверхности прогреваемого бетона не укрыты и не утеплены. Выпуски арматуры не укрыты

Выводы

1.Основные нарушения при прогреве и уходе за бетоном в проверенном периоде — нарушение периодичности замеров температуры (40%), отсутствие утепления и укрытия бетона и выпусков арматуры (30%), нарушения при оформлении журналов по уходу за бетоном и бетонных работ (20%).

2.Выявленные нарушения снижают качество бетона в монолитных железобетонных конструкциях, что не соответствует требованиям свода правил СП 70.13330.2012 «Несущие и ограждающие конструкции» входящего в перечень стандартов и сводов правил в результате применения которых на обязательной основе обеспечивается соблюдение требований Федерального закона «Технический регламент о безопасности зданий и сооружений»

3. Не производился контроль качества на строительной площадке.

Инженер-эксперт отдела обследования и экспертиз несущих и ограждающих конструкций Кузнецов А.О.

- Ссылка

- Отправить почтой

-

Версия для печати

- Код для блога

- Экспорт

Если вы нашли ошибку: Выделите текст и нажмите Ctrl+Enter

Открыть

В зимних условиях (среднесуточная температура наружного воздуха ниже +5° С) происходит замерзание свободной воды, что прекращает процесс гидратации цемента, ее увеличение в объеме (до 9%) разрушает структуру бетона. Это приводит к тому, что после оттаивания бетон уже не может набрать проектную прочность.

Установлено, если бетон до замерзания наберет 30…50% проектной прочности, то дальнейшее воздействие низких температур не влияет на его физико-механические характеристики. Такая величина прочности называется критической. В зависимости от марки бетона она равна: 50% М — для М200, 40% М — для М300 и 30% М — для М400 и выше.

К зимним способам бетонирования, обеспечивающим достижение бетоном критической прочности, относятся: разогрев бетона при его приготовлении; выдерживание бетона в утепленных опалубках (метод термоса); внесение в бетон химических добавок, снижающих температуру замерзания; тепловое воздействие греющих опалубок на свежеуложенный бетон; электродный прогрев; воздействие инфракрасных источников теплоты и т. д. Выбирают технологические приемы в зависимости от экономической эффективности, условий бетонирования, вида конструкций и особенностей используемых бетонов, наличия дешевых источников тепла.

При приготовлении бетонных смесей на заводах организуют подогрев составляющих и воды затворения, сам же процесс приготовления осуществляют в утепленном помещении, чем обеспечивают выход бетонной смеси заданной температуры. Для подогрева песка и щебня используют специальные регистры, через которые пропускают разогретую до 90° С воду или пар. Воду затворения подогревают до температуры 40…80° С (в зависимости от вида цемента) преимущественно паром в водонагревателях.

Транспортируют бетонную смесь зимой в утепленных бетоновозах, специальных контейнерах, автосамосвалах с подогревом кузова выхлопными газами. Кузов накрывают брезентом или утепленными щитами, бадьи и бункеры — деревянными утепленными крышками.

К зимнему бетонированию с безобогревным выдерживанием бетона относится способ «термоса», который основан на укладке бетонной смеси, разогретой до температуры 20…80° С, в утепленную опалубку. Открытые поверхности бетона защищают от охлаждения. Количество теплоты, внесенной в бетонную смесь и выделенной при экзотермической реакции цемента, вполне достаточно для достижения бетоном критической прочности.

Транспортирование к месту бетонирования разогретой бетонной смеси сопровождается значительными потерями теплоты, повышением жесткости смеси и снижением ее удобоукладываемости. С целью исключения этих недостатков бетон целесообразнее разогревать непосредственно у места производства работ. Для этого используют специальные электроды, которые погружают в бетонную смесь, находящуюся в кузове самосвала или в бункере. Подводя к ним электрический ток 380 В, смесь нагревают в течение 5…10 мин до температуры 75…90° С.

В практике широко распространен метод электротермообработки бетона. Он основан на преобразовании электрической энергии в тепловую непосредственно внутри бетона либо в различного рода электронагревательных устройствах. В строительстве освоены следующие методы: электродный прогрев (собственно электропрогрев); разогрев в электромагнитном поле (индукционный) ; обогрев различными электронагревательными устройствами.

Электродный способ прогрева подразделяется на сквозной и периферийный. При сквозном прогреве используют стержневые электроды диаметром до 6 мм, располагая их по всему сечению, при периферийном — плавающие рамочные и пластинчатые, нашивные пластинчатые и струнные. В каждом конкретном случае рассчитывают схему расположения электродов и напряжения на них. При разогреве бетона строго следят за скоростью подъема его температуры (8… 15° С/ч) и временем изотермического прогрева.

Для контактного электроразогрева применяются различного вида греющие опалубки, которые подразделяют на жесткие (деревянные, металлические) и мягкие (из брезентовой или асбестовой ткани, резиновые, пластиковые и т. п.). Устанавливают термоактивную опалубку отдельными щитами или укрупненными панелями. Источниками тепла в щитах служат стержневые, трубчато-стержневые и уголково-стержневые электронагреватели, полосовые электроды, электроды из проволоки или фольги, запрессованные в электропроводящий состав.

Для обогрева бетона паром вокруг забетонированной конструкции создают так называемую «паровую рубашку», обеспечивающую требуемые температурно-влажностные условия твердения бетона. Температура разогрева 70…95° С.

Индукционный прогрев бетона происходит за счет выделения тепла при прохождении вихревых токов в металлической опалубке и арматуре конструкции, находящихся в электромагнитном поле индуктора (многовитковой катушки), через который пропускают переменный ток промышленной частоты напряжением 36…120 В. Тепло от арматуры и металлической опалубки передается бетону в нагревает его. Индукционный нагрев применяют в основном для термообработки бетона конструкций небольшого сечения: колонн, балок, стыков, сооружений, возводимых в скользящей, подъемно-переставной и горизонтально перемещаемой опалубке.

В качестве источников обогрева инфракрасными лучами служат ТЭНы мощностью 0,6…1,2 кВт, керамические стержневые излучатели диаметром 6…50 мм мощностью 1…10 кВт, кварцевые трубчатые излучатели и другие средства. Инфракрасные излучатели в комплекте с отражателями используют для обогрева тонкостенных емкостных сооружений, бетонной подготовки, замоноличивания стыков и узлов и др. При обогреве температура на поверхности бетона не должна превышать 80…90° С.

Использование химических добавок в бетоне снижает температуру замерзания воды и тем самым обеспечивает твердение бетона при отрицательных температурах.

В качестве противоморозных добавок применяют поташ (П), нитрит натрия (НН), нитрат кальция (НК), соединение нитрата кальция с мочевиной (НКМ), нитрит-нитрат кальция (ННК), хлорид кальция (ХК) с хлоридом натрия (ХН), хлорид кальция (ХК) с нитритом натрия (НН) и др. Выбор противоморозных добавок и их оптимальное количество зависят от вида бетонируемой конструкции, степени ее армирования, наличия агрессивных средств и блуждающих токов, температуры окружающей среды.