ЛИН (от англ. Lean – стройный, постный) производство или логистика «бережливого» производства вызвало колоссальный рост производительности труда и объемов продукции и остается основной системой производства во многих отраслях экономики мира.

Бережливое производство — это американское название Производственной системы Toyota. Создатель бережливого производства Тайити Оно начал первые опыты оптимизации производства еще в 1950-х годах. В те послевоенные времена Япония лежала в руинах и стране нужны были новые автомобили. Но проблема была в том, что спрос был не настолько велик, чтобы оправдать закупку мощной производственной линии, на манер Ford. Нужно было много разных видов автомобилей (легковые, мало- и среднетоннажные грузовики и пр.), но спрос на конкретный вид машины был невелик. Японцам пришлось учиться эффективно работать, создавая множество разных моделей в условиях невысокого спроса на каждую модель. Такую задачу до них не решал никто, так как эффективность понималась исключительно в терминах массового производства.

Сакиши Тойода, один из основателей компании Toyota, считал, что производственному совершенствованию нет предела и независимо от состояния компании на рынке и её конкурентоспособности необходимо постоянное движение вперёд, улучшение всех производственных процессов. Результатом такой философии стала проводимая на предприятиях Toyota стратегия kaizen – «непрерывные усовершенствования». Сакиши Тойода поддерживал большие инвестиции в исследовательские работы по созданию новых автомобилей.

Кииширо Тойода, сын Сакиши, понимал, что ему придётся предпринять что-то необычное для того, чтобы успешно соперничать с американскими автогигантами (такими, например, как Ford). Для начала он ввёл на своих предприятиях понятие «точно вовремя» (Togo and Wartman), который означал, что любая деталь автомобиля должна была создаваться не раньше, чем в ней возникнет необходимость. Поэтому у японцев, в отличие от американцев, не было огромных складов с запасными деталями, при этом японцы экономили больше времени и ресурсов. Методы «kaizen» и «Togo and Wartman» стали основой производственной философии семейства Тойода.

Следующий в династии Эйджи Тойода начал свою деятельность с того, что разработал пятилетний план усовершенствования методов производства. Для этого в компанию Toyota в качестве консультанта был приглашён Таичи Оно, который ввёл карточки «kanban» – «отслеживание движений запасов». Таичи Оно научил рабочих подробно разбираться в методах «kaizen» и «Togo and Wartman», модернизировал оборудование и наладил правильное чередование выполняемых операций. Если возникала какая-то проблема со сборкой изделий на конвейере, то конвейер моментально останавливался, чтобы быстро найти и устранить любые неполадки. Компания Toyota реализовывала свою промышленную философию качества на протяжении двадцати лет, в том числе и у своих поставщиков.

Соиширо Тойода стал президентом, а затем председателем совета директоров Toyota Motor Corporation в 1982 году. Под его руководством Toyota стала международной корпорацией. Соиширо начал свою работу по усовершенствованию качества в компании с изучения работ американского эксперта по качеству Э. Деминга. Управление качеством на предприятиях Toyota стало более чётким, оно внедрялось во всех подразделениях компании.

Так, на протяжении нескольких поколений руководителей компании Toyota была разработана уникальная система качества, которая и легла в основу системы ЛИН.

Бережливое производство предполагает вовлечение в процесс оптимизации бизнеса каждого сотрудника и максимальную ориентацию на потребителя.

Отправная точка бережливого производства — ценность для потребителя. С точки зрения конечного потребителя, продукт (услуга) приобретает действительную ценность только в то время, когда происходит непосредственная обработка, изготовление этих элементов.

Cердцем бережливого производства является процесс устранения потерь, которые по-японски называются словом «му́да». Му́да — это одно из японских слов, которое означает потери, отходы, то есть любую деятельность, которая потребляет ресурсы, но не создает ценности. Например, потребителю совершенно не нужно чтобы готовый продукт или его детали лежали на складе. Тем не менее, в традиционной системе управления складские издержки, а также все расходы, связанные с переделками, браком, и другие косвенные издержки перекладываются на потребителя.

Основными целями бережливого производства являются:

• сокращение затрат, в том числе трудовых;

• сокращение сроков создания продукции;

• сокращение производственных и складских площадей;

• гарантия поставки продукции заказчику;

• максимальное качество при определённой стоимости либо минимальная стоимость при определённом качестве.

В соответствии с концепцией бережливого производства всю деятельность предприятия можно классифицировать так: операции и процессы, добавляющие ценность для потребителя, и операции и процессы, не добавляющие ценности для потребителя. Следовательно, всё, что не добавляет ценности для потребителя, с точки зрения бережливого производства, классифицируется как потери, и должно быть устранено.

Потери в любом производственном процессе – неизбежная проблема для многих предприятий, как производящих продукцию, так и оказывающих услуги. Потери – это состояние, которое, мягко говоря, не добавляет ценности продукту или услуге. Для того чтобы обнаруживать потери, сначала необходимо их распознавать. Можно выделить восемь видов потерь, из-за которых теряются до 85% ресурсов предприятия:

- Потеря творческого потенциала. Когда к сотруднику относятся как к винтику в механизме, который можно в любой момент выкинуть или заменить другим, когда отношения сводятся к схеме «работайте руками и строго выполняйте указания начальника», интерес сотрудников к работе неуклонно падает. Эксперты считают, что такой порядок вещей устарел, он тянет компанию назад, что не замедлит сказаться на прибыли компании. В той же Японии в различных компаниях появляются «кружки качества», на которых любой имеет право высказать свои предложения по улучшению качества процессов. Аналитики считают, что в XXI веке успех будет у тех компаний, которые смогут создать у своего персонала ощущение вовлеченности в совершенствование производства.

- Излишнее производство, выражающееся в том, что выпускается больше товара, чем требуется, либо раньше, чем требует заказчик. В результате те ресурсы, которые можно было потратить на улучшение качества, тратятся на увеличение количества.

- Задержки. Когда рабочие простаивают в ожидании материалов, инструментов, оборудования, информации, это всегда следствие плохого планирования или недостаточно налаженных связей с поставщиками, непредвиденных колебаний спроса.

- Ненужная транспортировка, когда материалы или продукция перемещаются чаще, чем это нужно для непрерывного технологического процесса. Важно доставлять всё необходимое своевременно и в нужное место, а для этого на предприятии должны быть реализованы хорошие схемы логистики.

- Чрезмерные запасы, или хранение на складах большего числа продукции, чем продаётся, и большего числа материалов, чем необходимо для технологического процесса.

- Излишняя обработка. Продукция должна выходить из производства настолько качественной, чтобы по возможности исключать её переделки и доработки, а контроль за качеством должен быть быстрым и эффективным.

- Дефекты, которых нужно избегать всеми силами, потому что на улаживание претензий заказчиков уходят дополнительные средства: если необходимо исправить дефектное изделие, расходуются лишние время, силы и деньги.

- Не налаженные передвижения, или неважно поставленный процесс доставки инструментов, материалов внутри самого предприятия, лишние передвижения сотрудников по помещениям.

Наиболее популярными инструментами и методами Бережливого производства являются:

- Картирование потока создания ценности (Value Stream Mapping).

- Вытягивающее поточное производство.

- Канбан.

- Кайдзен — непрерывное совершенствование.

- Система 5С — технология создания эффективного рабочего места.

- Система SMED — Быстрая переналадка оборудования.

- Система TPM (Total Productive Maintenance) — Всеобщий уход за оборудованием.

- Система JIT (Just-In-Time — точно вовремя).

- Визуализация.

- U-образные ячейки.

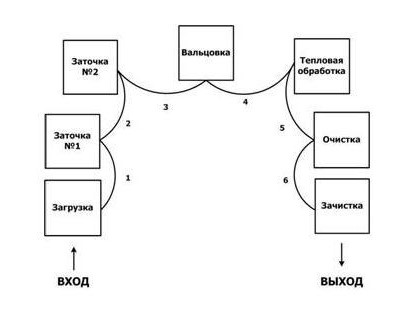

Картирование потока создания ценности — это достаточно простая и наглядная графическая схема, изображающая материальные и информационные потоки, необходимые для предоставления продукта или услуги конечному потребителю. Карта потока создания ценности дает возможность сразу увидеть узкие места потока и на основе его анализа выявить все непроизводительные затраты и процессы, разработать план улучшений. Картирование потока создания ценности включает следующие этапы:

Документирование карты текущего состояния.

- Анализ потока производства.

- Создание карты будущего состояния.

- Разработка плана по улучшению.

Вытягивающее производство (англ. pull production) — схема организации производства, при которой объёмы продукции на каждом производственном этапе определяются исключительно потребностями последующих этапов (в конечном итоге — потребностями заказчика).

Идеалом является «поток в одно изделие» (“single piece flow”), т.е. поставщик (или внутренний поставщик), находящийся выше по потоку, ничего не производит до тех пор, пока потребитель (или внутренний потребитель), находящийся ниже, ему об этом не сообщит. Таким образом, каждая последующая операция «вытягивает» продукцию с предыдущей.

Подобный способ организации работы тесно связан также с балансировкой линий и синхронизацией потоков.

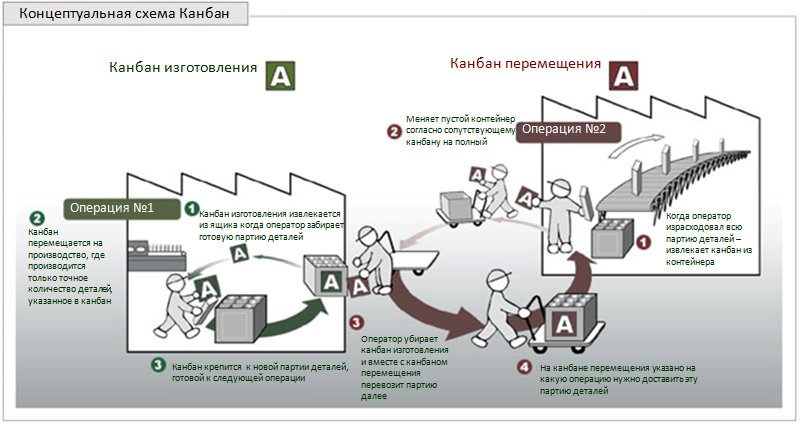

Система Канбан – это система, обеспечивающая организацию непрерывного материального потока при отсутствии запасов: производственные запасы подаются небольшими партиями, непосредственно в нужные точки производственного процесса, минуя склад, а готовая продукция сразу отгружается покупателям. Порядок управления производством продукции — обратный: от i-той стадии на (i — 1)-ой.

Сущность системы CANBAN состоит в том, что все производственные подразделения предприятия снабжаются материальными ресурсами только в том количестве и к такому сроку, которые необходимы для выполнения заказа. Заказ на готовую продукцию подается на последнюю стадию производственного процесса, где производится расчет требуемого объема незавершенного производства, которое должно поступить с предпоследней стадии. Аналогично, с предпоследней стадии идет запрос на предыдущий этап производства на определенное количество полуфабрикатов. То есть размеры производства на данном участке определяются потребностями следующего производственного участка.

Таким образом, между каждыми двумя соседними стадиями производственного процесса существует двойная связь:

- с i-той стадии на (i — 1)-ую запрашивается («вытягиваются») требуемое количество незавершенного производства;

- с (i — 1)-ой стадии на i-тую отправляются материальные ресурсы в требуемом количестве.

Средством передачи информации в системе CANBAN являются специальные карточки («canban», в переводе с японского языка, — карточка). Применяют два вида карточек:

- карточки производственного заказа, в которых указывается количество деталей, которое должно быть изготовлено на предшествующей стадии производства. Карточки производственного заказа отправляются с i-той стадии производства на (i — 1)-ый этап и являются основанием для формирования производственной програм-мы (i — 1)-ого участка;

- карточки отбора, в которых указывается количество материальных ресурсов (компонентов, деталей, полуфабрикатов), которое должно быть взято на предшествующем участке обработки (сборки). Карточки отбора показывают количество материальных ресурсов, фактически полученных i-тым производственным участком от (i — 1)-ого.

Таким карточки могут циркулировать не только внутри предприятия, использующего систему CANBAN, но и между ним и его филиалами, а также между сотрудничающими корпорациями.

Предприятия, использующие систему CANBAN получают производственные ресурсы ежедневно или даже несколько раз в течение дня, таким образом запасы предприятия могут полностью обновляться 100-300 раз в год или даже чаще, тогда как на предприятии, использующем системы MRP или MAP — только 10-20 раз в год. Например, в корпорации Toyota Motors на один из производственных участков в 1976 году ресурсы поставлялись трижды в день, а в 1983 году — уже каждые несколько минут.

Стремление к снижению запасов становится, кроме того, методом выявления и решения производственных проблем. Накопление запасов и завышенные объемы производства позволяют скрывать частые поломки и остановки оборудования, производственный брак. Поскольку в условиях минимизации запасов производство может быть остановлено из-за брака на предыдущей стадии технологического процесса, то основными требованием системы CANBAN, кроме требования «ноль запасов», становится требование «ноль дефектов». Систему CANBAN практически невозможно реализовать без одновременного внедрения комплексной системы управления качеством.

Важными элементами системы CANBAN являются:

- информационная система, включающая не только карточки, но и производственные, транспортные и снабженческие графики, технологические карты;

- система регулирования потребности и профессиональной ротации кадров;

- система всеобщего (TQM) и выборочного («Дзидока») контроля качества продукции;

- система выравнивания производства.

Основные преимущества системы CANBAN:

- короткий производственный цикл, высокая оборачиваемость активов, в том числе запасов;

- отсутствуют или чрезвычайно низки издержки хранения производственных и товарных запасов;

- высокое качество продукции на всех стадиях производственного процесса.

Анализ мирового опыта применения системы CANBAN показал, что данная система дает возможность уменьшить производственные запасы на 50%, товарные запасы — на 8% при значительном ускорении оборачиваемости оборотных средств и повышении качества готовой продукции.

Основные недостатки системы «точно в срок»:

- сложность обеспечения высокой согласованности между стадиями производства продукции;

- значительный риск срыва производства и реализации продукции.

Кайдзен — это производное от двух иероглифов — «изменения» и «хорошо» — обычно переводится как «изменения к лучшему» или «непрерывное улучшение».

В прикладном смысле Кайдзен — это философия и управленческие механизмы, стимулирующие сотрудников предлагать улучшения и реализовывать их в оперативном режиме.

Выделяют пять основных компонентов Кайдзен:

- Взаимодействие;

- Личная дисциплина;

- Улучшенное моральное состояние;

- Круги качества;

- Предложения по усовершенствованию.

Система 5С — технология создания эффективного рабочего места

Под этим обозначением известна система наведения порядка, чистоты и укрепления дисциплины. Система 5С включает пять взаимосвязанных принципов организации рабочего места. Японское название каждого из этих принципов начинается с буквы «С». В переводе на русский язык — сортировка, рациональное расположение, уборка, стандартизация, совершенствование.

- СОРТИРОВКА: отделить нужные предметы — инструменты, детали, материалы, документы — от ненужных, чтобы убрать последние.

- СОБЛЮДЕНИЕ ПОРЯДКА: рационально расположить то, что осталось, поместить каждый предмет на свое место.

- СОДЕРЖАНИЕ В ЧИСТОТЕ: поддерживать чистоту и порядок, орегулярные уборки.

- СТАНДАРТИЗАЦИЯ: соблюдать аккуратность за счет регулярного выполнения первых трех S.

- СОВЕРШЕНСТВОВАНИЕ: превращение в привычку установленных процедур и их совершенствование.

Быстрая переналадка (SMED — Single Minute Exchange of Die) дословно переводится как «Смена штампа за 1 минуту». Концепция была разработана японским автором Сигео Синго и произвела революцию в подходах к переналадке и переоснастке. В результате внедрения системы SMED смена любого инструмента и переналадка могут быть произведены всего за несколько минут или даже секунд, «в одно касание» (концепция «OTED»— «One Touch Exchange of Dies»).

В результате многочисленных статистических исследований было установлено, что время на осуществление различных операций в процессе переналадки распределяется следующим образом:

- подготовка материалов, штампов, приспособлений и т.п. — 30%;

- закрепление и снятие штампов и инструментов — 5%;

- центрирование и размещение инструмента — 15%;

- пробная обработка и регулировка — 50%.

В результате были сформулированы следующие принципы, позволяющие сокращать время переналадки в десятки и даже сотни раз:

- разделение внутренних и внешних операций наладки,

- преобразование внутренних действий во внешние,

- применение функциональных зажимов или полное устранение крепежа,

- использование дополнительных приспособлений.

Система TPM (Total Productive Maintenance) — Всеобщий уход за оборудованием в основном служит улучшению качества оборудования, ориентирован на максимально эффективное использование благодаря всеобщей системе профилактического обслуживания. Акцент в данной системе делается на предупреждение и раннее выявление дефектов оборудования, которые могут привести к более серьезным проблемам.

В ТРМ участвуют операторы и ремонтники, которые вместе обеспечивают повышение надежности оборудования. Основа ТРМ — составление графика профилактического техобслуживания, смазки, очистки и общей проверки. Благодаря этому обеспечивается повышение такого показателя, как Полная Эффективность Оборудования.

Система JIT (Just-In-Time — точно вовремя) — система управления материалами в производстве, при которой компоненты с предыдущей операции (или от внешнего поставщика) доставляются именно в тот момент, когда они требуются, но не раньше. Данная система ведет к резкому сокращению объема незавершенного производства, материалов и готовой продукции на складах.

Система «точно вовремя» предполагает специфический подход к выбору и оцениванию поставщиков, основанный на работе с узким кругом поставщиков, отбираемых по их способности гарантировать поставку «точно вовремя» комплектующих изделий высокого качества. При этом количество поставщиков сокращается в два и более раз, а с оставшимися поставщиками устанавливаются длительные хозяйственные связи.

Подробнее: Тренинг «Основы Бережливого производства».

Визуализация — это любое средство, информирующее о том, как должна выполняться работа. Это такое размещение инструментов, деталей, тары и других индикаторов состояния производства, при котором каждый с первого взгляда может понять состояние системы — норма или отклонение.

Наиболее часто используемые методы визуализации:

- Оконтуривание.

- Цветовая маркировка.

- Метод дорожных знаков.

- Маркировка краской.

- «Было»-«стало».

- Графические рабочие инструкции.

U-образные ячейки — Расположение оборудования в форме латинской буквы «U». В U-образной ячейке станки расставлены подковообразно, согласно последовательности операций. При таком расположении оборудования последняя стадия обработки проходит в непосредственной близости от начальной стадии, поэтому оператору не нужно далеко ходить, чтобы начать выполнение следующего производственного цикла.

В период высочайшей конкуренции и обостряющегося кризиса, у предприятий всего мира нет другого пути, чем, используя лучшие мировые технологии менеджмента, создавать продукты и услуги, максимально удовлетворяющие клиентов по качеству и цене.

По данным исследования Института комплексных стратегических исследований (ИКСИ) о распространении бережливого производства в России в марте-апреле 2006 года из 735 опрошенных российских промышленных предприятий 32 % использовали японский опыт. Предприятия, которые первыми начали применять методы бережливого производства: Горьковский автомобильный завод (Группа «ГАЗ»), РУСАЛ, ЕвразХолдинг, Еврохим, ВСМПО-АВИСМА, ОАО «КУМЗ», Челябинский кузнечно-прессовый завод (ОАО «ЧКПЗ»), ОАО «Соллерс» («УАЗ», «ЗМЗ»), КАМАЗ, НефАЗ, Сбербанк России ОАО и другие крупнейшие российские предприятия и организации.

Источник: www.src-master.ru

Вам могут быть интересны статьи по Бережливому производству и 6 СИГМ!

- Бережливое производство: новая волна интереса со стороны бизнеса.

- Бережливое производство: потери и устранение потерь

- Как диагностика процессов позволит повысить уровень производительности труда

- Инструменты бережливого производства

- Кайдзен — долгострочная стратегия японского менеджмента.

- Система 5S

- 5С – организация рабочего места руководителя

- Строим свою производственную систему.

Система 5S

5S — это система организации рабочего места, которая позволяет значительно повысить эффективность и управляемость операционной зоны, улучшить корпоративную культуру, повысить производительность труда и сохранить время.

Это первый шаг на пути к созданию бережливого предприятия и применению других инструментов системы менеджмента компании Toyota.

Краткая история системы 5S

В Японии системный подход к организации, наведению порядка и уборке рабочего места возник в послевоенный период, точнее, к середине 50-х годов ХХ века. В то время японские предприятия были вынуждены работать в условиях дефицита ресурсов. Поэтому они разработали для своего производства метод, при котором учитывалось все и не было места никаким потерям.

Первоначально в японской системе было только 4 действия. Слова, обозначающие эти действия, в японском языке начинаются с буквы «S»:

•Seiri (整理)– Sorting – сортировка.

•Seiton (整頓) – Straighten or Set in Order – рациональное расположение.

•Seiso (清掃) – Sweeping – уборка.

•Seiketsu (清潔) – Standardizing – стандартизация работ.

Позже добавилось пятое действие, его назвали Shitsuke (躾) – Sustaining – поддержание достигнутого и совершенствование, и оно завершило цепочку элементов, которые теперь известны как 5S.

Сейчас система 5S обладает фундаментальной мощью для того, чтобы изменять рабочие места и вовлекать в процесс улучшений всех работников.

В систему 5s входят пять действий:

1) Сортировка – означает, что вы высвобождаете рабочее место от всего, что не понадобиться при выполнении текущих производственных операций.

Рабочие и руководители часто не имеют привычки избавляться от предметов, которые больше не нужны для работы, сохраняя их поблизости «на всякий пожарный случай». Обычно это приводит к недопустимому беспорядку или к созданию препятствий для перемещения в рабочей зоне. Удаление ненужных предметов и наведение порядка на рабочем месте улучшает культуру и безопасность труда. Чтобы более наглядно продемонстрировать, сколько лишнего скопилось на рабочем месте, можно на каждый предмет-кандидат на удаление из рабочей зоны повесить красный ярлык (флажок).

Все сотрудники вовлекаются в сортировку и выявление предметов, которые:

•должны быть немедленно вынесены, выброшены, утилизированы;

•должны быть перемещены в более подходящее место для хранения;

•должны быть оставлены и для них должны быть созданы и обозначены свои места.

Необходимо чётко обозначить «зону красных ярлыков» предметов с красными флажками и тщательно её контролировать. Предметы, остающиеся нетронутыми свыше 30 дней, подлежат переработке, продаже или удалению.

2) Рациональное расположение – означает определить и обозначить «дом» для каждого предмета, необходимого в рабочей зоне. Иначе, если, например, производство организовано по сменам, рабочие разных смен будут класть инструменты, документацию и комплектующие в разные места. В целях рационализации процессов и сокращения производственного цикла крайне важно всегда оставлять нужные предметы в одних и тех же отведённых для них местах. Это ключевое условие минимизации затрат времени на непродуктивные поиски.

3) Уборка (содержание в чистоте) – значит обеспечить оборудованию и рабочему месту опрятность, достаточную для проведения контроля, и постоянно поддерживать её. Уборка в начале и/или в конце каждой смены обеспечивает немедленное определение потенциальных проблем, которые могут приостановить работу или даже привести к остановке всего участка, цеха или завода.

4) Стандартизация – это метод, при помощи которого можно добиться стабильности при выполнении процедур первых трех этапов 5S – значит разработать такой контрольный лист, который всем понятен и прост в использовании. Продумать необходимые стандарты чистоты оборудования и рабочих мест, и каждый в организации должен знать, как это важно для общего успеха.

5) Совершенствование – означает то, чтобы выполнение установленных процедур превратилось в привычку

Мероприятия, лежащие в основе 5S (сортировка, рациональное расположение, уборка, стандартизация и совершенствование), абсолютно логичны. Они представляют собой базовые правила управления любым продуктивно работающим отделом. Однако именно системный подход, который система 5S применяет к этим мероприятиям, и делает ее уникальной.

Почему нами выполняется «Пять S»

•Чтобы подготовиться к дальнейшим программам «APS».

•Чтобы улучшить безопасность на рабочем месте.

•Чтобы правильно организовать рабочее место и облегчить выполнение работы.

•Чтобы облегчить планово-профилактическое техобслуживание.

_____________________________________________________

Популярные статьи:

1. Общая информация по Системам менеджмента качества;

2. Процедура разработки, внедрения, сертификации и поддержки;

3. Что сертифицировать систему ХАССП или Систему Менеджмента Безопасности Пищевой Продукции?;

4. Документация СМК;

5. Преимущества внедрения системы ХАССП и ИСО 22000.

Toyota знают во всем мире. Японское чудо знаменито тем, что за короткий срок компания превратилась в автомобильного гиганта с чистой прибылью, исчисляемой миллиардами долларов. В чем секрет успеха и можно ли его повторить в современных условиях.

После окончания Второй мировой войны экономика Японии оказалась в весьма плачевном состоянии. Большинство предприятий были закрыты. Инфляция, безработица, отсутствие необходимых товаров, резкое снижение уровня жизни японцев требовали немедленного проведения серьезных реформ и восстановления промышленности.

Неважно шли дела и в японской компании по производству автомобилей Toyota — объемы сборки упали до минимума. Но в 50-х годах прошлого века ситуация резко изменилась: за какое-то десятилетие, будто по мановению волшебной палочки, гадкий утенок превратился в прекрасного лебедя. О Toyota заговорили как о японском чуде, ведь за короткий срок она стала автомобильным гигантом с ежегодной чистой прибылью в несколько миллиардов долларов.

Но никакого волшебства здесь не было, просто в компании были разработаны абсолютно новые принципы работы, благодаря которым она стала крупнейшим автомобильным производителем в мире.

Японцы создали самое совершенное оружие — идеальную методику организации производственного процесса. Ее главный принцип основывается на философии бережливого производства и называется Toyota Production System (TPS). Казалось бы, сотрудники компании должны были бы бережно хранить секрет своего успеха, чтобы им не воспользовались конкуренты. Но они, наоборот, всячески популяризуют свою методику TPS и даже предлагают консалтинговые услуги желающим овладеть ею. Кроме того, они открыли технологический полигон, где можно ознакомиться с секретами TPS “изнутри”.

И все же никому не удается полностью постичь и воспроизвести уникальные принципы Toyota и сравниться с ней по эффективности. По словам ее руководителей, никто не формулировал их специально. Они сложились внутри компании сами по себе, самостоятельно, они были заложены внутри каждого работника, и понять их и проникнуться ими людям со стороны невероятно сложно.

Японский секрет

Составляющая японской философии бережливого производства — система 5S (или 5С). Благодаря этой системе сотрудникам компании удалось оптимизировать производственный процесс, а значит, и сделать свой труд более эффективным. Суть системы 5S — в правильной организации рабочего места.

“Организация рабочего места” — звучит сухо и невыразительно. Казалось бы, каких таких больших успехов можно добиться, если всего лишь держать свое рабочее место в порядке?! Это так скучно, как и “Копейка рубль бережет”. Наверняка имеется какой-то другой секрет, о котором предпочитают умалчивать!

Мы хотим получить волшебный совет, как быстро стать успешными и богатыми, а нам предлагают углубиться в нудные принципы тайм-менеджмента, один из которых — правильная организация своего рабочего места. Точно так же, как, заболев, мы ищем волшебную таблетку, которая мгновенно сделает нас здоровыми. И не хотим ничего слышать о здоровом образе жизни, который у многих ассоциируется с ботаниками и занудами.

Тем не менее, японская система 5Sстала необычайно популярной во многих странах мира, и это говорит о том, что она работает! Ее совсем не обязательно применять исключительно на производстве — она прекрасно подходит и для повышения личной эффективности.

В чем же ее суть?

Само название “система 5S” говорит о том, что она состоит из пяти правил, название каждого из которых начинается на букву S (в русском языке – С). По-японски они звучат следующим образом: Сэири, Сэитон, Сэисо, Сэикэцу, Сицуке. На английском языке так: Sort, Set in order, Shine, Standardize, Sustain. А на русском так: Сортировка, Соблюдение порядка, Содержание в чистоте, Стандартизация, Совершенствование.

Остановимся на каждом из них подробнее.

Сортировка

Все предметы, находящиеся на рабочем месте, нужно разделить на три категории. В первую нужно включить вещи, которые всегда должны быть под рукой, потому что без них мы просто не сможем работать, — это будут всегда необходимые вещи.

Ко второй категории отнесем вещи, которые могут нам понадобиться, а могут и не понадобиться. То есть мы ими пользуемся, но не всегда. И это будут вещи, которые нужны иногда.

И в третью категорию попадут вещи, которые неизвестно как оказались на нашем столе и непонятно что там делают, потому что для работы они нам совершенно не нужны. Это просто ненужные вещи.

Вещи третьей категории нужно убрать туда, где им место, а вещи первой и второй категории разложить в порядке их надобности. Но об этом — далее.

Соблюдение порядка

Теперь мы должны разложить необходимые вещи и вещи, нужные иногда, так, чтобы было максимально удобно ими пользоваться: чтобы мы не тратили время на их поиск, а могли найти каждую из них быстро и едва ли не с закрытыми глазами и при этом случайно себя не травмировать. И здесь японцы предлагают исходить из 4-х критериев:

- Нужная вещь должна лежать на видном месте;

- Она должна лежать так, чтобы до нее можно было легко дотянуться, не вставая со своего рабочего места;

- Вещь, необходимая для работы, может использоваться на расстоянии, потому что она не предназначена для того, чтобы ее брали в руки, — например, тот же монитор. Если рабочий процесс предполагает параллельную работу с компьютером, то он должен стоять так, чтобы мы периодически не пересаживались в поисках удобного положения, а заняли его сразу;

- Необходимые предметы должны быть расположены так, чтобы их можно было не только быстро взять, но и так же быстро вернуть на свое прежнее место после того, как они станут не нужны. В противном случае к концу дня наш стол будет загроможден лишними предметами, мешающими отыскать нужную вещь.

Содержание рабочего места в чистоте

Во-первых, его нужно разбить на зоны. Каждая из них будет предназначена для определенной группы предметов: например, все документы займут одну зону, канцелярские принадлежности — другую, компьютерная техника — третью и т. д.

Во-вторых, в течение рабочего дня предметы таки имеют свойство “расползаться” по столу и “прятаться” так, что мы долго не можем их найти. Поэтому не ленимся возвращать их на свое место — лучше это делать в конце рабочего дня. Это займет каких-нибудь пять минут, а сэкономим мы намного больше.

Стандартизация

Она означает то, что вышеперечисленные правила должны восприниматься как некий единый стандарт, обязательный для соблюдения абсолютно всеми работниками.

На предприятиях предлагается закрепить эти стандарты нормативными документами, с которыми должен ознакомиться каждый сотрудник. Если же система 5S используется в личных целях, то ее выполнение зависит от самодисциплины и сильного желания повысить эффективность своей работы.

Стоит сказать, что ни один нормативный документ не заставит человека работать продуктивно, пока он сам внутренне не проникнется необходимостью оптимизировать свой труд. Очевидно, что японцев не нужно было заставлять и уговаривать: им свойственно стремление к порядку, и они привыкли работать в команде, отвечая не только за себя, но и за остальных ее членов. Они не только сами стараются работать хорошо, но присматривают и помогают другим сотрудникам. И в результате команда работает быстро и слаженно.

Совершенствование

Совершенствование предполагает доведение всех действий до автоматизма — они должны стать необходимой привычкой, когда не нужно будет контролировать их напоминать себе о том, что нужно навести порядок на рабочем столе.

Казалось бы, ничего нового японцы не придумали. Ознакомившись с их “секретами”, мы испытываем разочарование: нам кажется, что над нами просто посмеялись. Ведь о том, что каждая вещь должна иметь свое место, мы знаем с детства и этому же учим своих детей. Но очевидно, что знать — мало. Секрет в том, чтобы никогда не отступать от этих правил. Однако практика показывает, что нет ничего сложнее, чем соблюдать простые правила. У японцев это получается так, как ни у кого больше!

Автор: Е. Тимошенко

Источник: материалы сайта bbf.ru

Система 5S — система рационализации рабочего места. Была разработана в послевоенной Японии в компании Toyota.

5S — это пять японских слов:

Сэири (整理) «сортировка» — четкое разделение вещей на нужные и ненужные и избавление от последних.

Сэитон (整頓) «соблюдение порядка» (аккуратность) — организация хранения необходимых вещей, которая позволяет быстро и просто их найти и использовать.

Сэисо (清掃) «содержание в чистоте» (уборка) — соблюдение рабочего места в чистоте и опрятности.

Сэикэцу (清潔) «стандартизация» (поддержание порядка) — необходимое условие для выполнения первых трех правил.

Сицукэ (躾) «совершенствование» (формирование привычки) — воспитание привычки точного выполнения установленных правил, процедур и технологических операций.

Цели 5S

Снижение числа несчастных случаев

Повышение уровня качества продукции, снижение количества дефектов

Создание комфортного психологического климата, стимулирование желания работать

Повышение производительности труда (что в свою очередь ведет к повышению прибыли предприятия и соответственно повышению уровня дохода рабочих).

Шаги 5S

1. Сортировка.

Все материалы делят на:

нужные — материалы, которые используются в работе в данный момент;

неиспользуемые — материалы, которые могут использоваться в работе, но в данный момент не востребованы;

ненужные/непригодные — брак, который необходимо вернуть поставщикам, либо уничтожить.

Если что-то не нужно — убери!

2. Соблюдение порядка.

Расположение предметов отвечает требованиям:

безопасности;

качества;

эффективности работы.

4 правила расположения вещей:

на видном месте;

легко взять;

легко использовать;

легко вернуть на место.

3. Содержание в чистоте.

Рабочая зона должна поддерживаться в идеальной чистоте.

Порядок действий:

Разбить линию на зоны, создать схемы и карты с обозначением рабочих мест, мест расположения оборудования и т.п.

Определить специальную группу , за которыми будет закреплена зона для уборки.

Определить время проведения уборки:

утренняя: 5-10 мин. до начала рабочего дня

обеденная: 5-10 мин. после обеда

по окончании работы: после прекращения работы, во время простоев

4. Стандартизация

Этот шаг подразумевает поддержание состояния после выполнения первых трех шагов.

Необходимо создать рабочие инструкции, которые включат в себя описание пошаговых действий по поддержанию порядка. А также вести разработки новых методов контроля и вознаграждения отличившихся сотрудников.

5. Совершенствование/Формирование привычки

Выработка привычки ухода за рабочим местом в соответствии с уже существующими процедурами.

Важные моменты:

Вовлечение всех работников. Работа в команде.

Наблюдение за работой оборудования, за рабочим местом, чтобы облегчить их обслуживание.

Использование фотографий ДО/ПОСЛЕ для сравнения того, что было и какой конечный результат.

Организация аудитов, чтобы оценить эффективность внедрения программы 5S.

Философия 5S

Некоторых вводит в заблуждение формулировка данной концепции.

5S — это не просто «стандартизация уборки». 5S — это философия малозатратного, успешного, бережливого производства.

Данная философия/концепция производства подразумевает, что каждый сотрудник предприятия от уборщицы до директора выполняют эти пять простых правил. Основной плюс — эти действия не требуют применения новых управленческих технологий и теорий.

2.4. «TPS» как система бережливого производства компании «Toyota»

Важной особенностью японского кадрового менеджмента, заслуживающей признания и уважения, является практическое применение в системе управления большинством японских предприятий инструментов менеджмента производственной системы компании «Toyota» («Тойота»).

Производственная система Toyota Production System – TPS разрабатывалась в автомобильной компании «Toyota» в течение примерно трёх десятилетий с 1945 по 1975 годы. Её главным создателем является Таити Оно.

Значительный вклад в создание и развитие системы TPS также внёс Сигео Синго. Если Таити Оно знал, что надо делать, то Сигео Синго знал как.

Система TPS ориентирована на полное исключение потерь и основывается на двух принципах:

— Принцип «точно вовремя», когда на производственной линии необходимые для сборки детали оказываются строго в нужный момент и в строго требуемом количестве, с использованием средств передачи информации «канбан»;

— Принцип автономизации (автоматизации с элементом интеллекта).

Для минимизации запасов готовых изделий производственная система Тойоты в основном ориентирована на производство, основанное на заказах.

Именно поэтому используется система «вытягивания», при которой последующие процессы обращаются к предыдущим, с тем, чтобы взять необходимые изделия.

Производственный план, в котором обозначены необходимые модели автомобилей, их количество и срок изготовления, отправляется на конечную сборочную линию. Затем метод передачи материалов переворачивается в обратную сторону. Чтобы получить узлы для окончательной сборки, конечная сборочная линия обращается к сборочной линии узлов с указанием строго необходимого наименования и количества узлов и сроков их поставки. Таким обратным путём производственный процесс движется от стадии готовой продукции к отделу заготовки сырья.

Каждое звено цепочки процесса, организованного по принципу «точно вовремя», соединено и синхронизировано с другими.

Потери представляют собой бесполезные повторяющиеся действия, которые должны быть немедленно исключены. Например, простои в ожидании или складировании узлов.

Работа делится на два вида: работа, не создающая добавленную ценность, и работа, создающая добавленную ценность.

Работа, не создающая добавленную ценность, может в общепринятом смысле рассматриваться как потери. Например, когда рабочий идёт за комплектующими деталями, открывает коробку с полученными от поставщика деталями, нажимает на кнопки, т.е. выполняет действия, которые необходимо делать при существующих условиях труда. Чтобы исключить такую работу, надо частично изменить условия труда. Работа, создающая добавленную ценность, подразумевает некоторый вид обработки – изменение вида или формы отдельных деталей или узлов. Обработка добавляет ценность.

Понятие «производственный поток» означает, что на каждом этапе производственного процесса у продукции появляется добавленная ценность.

Если продукция просто движется по конвейеру, это не производственный поток, а принудительная поточная работа.

Основным достижением производственной системы компании «Тойота» является организация потока работ, что, естественно, означает организацию производственного потока.

Предварительным шагом к применению производственной системы «Тойоты» становится полная идентификация потерь:

– потери из-за перепроизводства;

– потери времени из-за ожидания;

– потери при ненужной транспортировке;

– потери из-за лишних этапов обработки;

– потери из-за лишних запасов;

– потери из-за ненужных перемещений;

– потери из-за выпуска дефектной продукции.

Считается, что устранение этих потерь может значительно повысить эффективность работы предприятия. Чтобы добиться этого, необходимо производить лишь необходимое количество изделий, высвободив, таким образом, избыточную рабочую силу.

Производственная система компании «Тойота» чётко выявляет наличие избыточной рабочей силы.

Основной целью в борьбе с потерями становится снижение затрат за счёт сокращения рабочей силы и запасов, выявления дополнительных возможностей оборудования и постепенного снижения косвенных потерь.

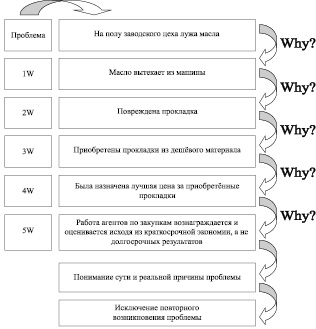

Основа научного подхода компании «Тойота» заключается в том, чтобы при обнаружении проблемы пять раз задать вопрос «Почему?» (Why), что обозначается как 5W. Таким путём можно добраться до сути проблемы, которая часто прячется за более очевидными, лежащими на поверхности причинами.

Как объяснял Таити Оно, создатель производственной системы «Toyota»:

«Сказать правду, производственная система «Toyota» построена на практике и развитии этого научного подхода. Если мы 5 раз спросим себя «почему» и каждый раз будем давать ответ на этот вопрос, то сможем понять реальную причину проблемы, которая нередко скрыта за более заметными симптомами.

На полу заводского цеха лужа масла. Почему? Масло вытекает из машины. Почему? Повреждена прокладка. Почему? Потому что мы купили прокладки из дешёвого материала. Почему? Потому что нам назначили за них лучшую цену. Почему? Потому что работа агентов по закупкам вознаграждается и оценивается исходя из краткосрочной экономии, а не долгосрочных результатов. Итак, в чём же действительно заключается проблема и, соответственно, каким условиям должно соответствовать решение? (рис. 5).

Рис. 5. Пример применения системы 5W

В луже масла на полу, которую можно с лёгкостью вытереть менее чем за две минуты и никто из руководства этого не заметит? Или это система вознаграждения агентов по закупкам, которая приводит к покупке несовершенного оборудования и, следовательно, должна быть изменена? То, что масло будет вытерто с пола, решит поверхностные вопросы, но не предотвратит повторного возникновения проблемы, в то время как новые правила закупок это сделают».

Листок стандартных операций висит над каждым рабочим местом. Когда работник поднимает голову, прямо перед глазами оказывается, так называемый, «андон» (andon – электронное табло, показывающее состояние дел на производственной линии), на котором немедленно отражаются все обнаруженные неполадки на линии, их месторасположение и характер. Своего рода, это устройство для визуального контроля производственной зоны, которое предупреждает рабочих о дефектах, нарушениях в работе оборудования или иных проблемах с помощью световых, звуковых и тому подобных сигналов, являющееся важным инструментом производственной системы компании «Тойота».

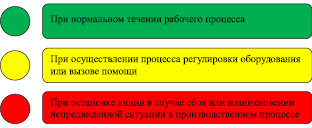

Сигнальные лампы, размещённые высоко над производственной линией работают следующим образом. Во время нормального течения рабочего процесса горит зеленый сигнал. Когда рабочему нужно отрегулировать что-то на линии и вызвать помощь, он включает жёлтый сигнал. Если для устранения сбоя требуется остановка линии, включается красный сигнал (рис. 6). Рабочие не должны бояться остановить производственную линию, чтобы полностью восстановить нормальный ход процесса.

Рис. 6. Назначение световых сигналов на электронном табло «Andon»

Кроме того, контейнеры с деталями, подвозимые к линии, снабжены «канбанами» – своего рода визуальным символом производственной системы компании «Тойота».

Система «Тойоты» работает на принципе полного устранения перепроизводства, вызванного накоплением складских запасов и связанными с этим издержками на оплату труда рабочих, земли и зданий.

Для достижения этого используется система «канбан», в которой каждый последующий процесс точно вовремя получает необходимые ему детали от предыдущего процесса.

Производственные процессы, работающие по принципу «точно вовремя», не нуждаются в дополнительных складских запасах.

Поэтому, если на предыдущем процессе производятся дефектные детали, рабочий на следующем процессе вынужден остановить производственную линию. Более того, все видят, в какой момент это происходит, и дефектная деталь возвращается на предыдущий процесс. Это очень неприятная ситуация, смысл которой заключается в том, чтобы предотвратить повторное появление подобного дефекта.

В компании «Toyota» существует простое правило – повторение проблемы должно быть исключено.

При этом основными функциями «канбана» являются:

– Предоставление информации о месте и времени получения и транспортировке продукции.

– Предоставление информации о самой продукции.

– Предотвращение перепроизводства и использования лишнего транспорта.

– Использование в качестве заказа на работу.

– Предотвращение производства дефектной продукции, выявляя, на каком именно этапе появляются дефекты.

– Обнаружение существующих проблем и помощь в контролировании объёмов производства.

Существенной функцией «канбана» является предоставление информации, которая связывает предыдущий и последующий процессы на каждом уровне.

«Канбан» сопровождает продукцию и является важным средством коммуникации в рамках системы оперативной поставки узлов.

Если расширить понимание термина «дефект» и употреблять его по отношению не только к деталям, но и к работе, тогда становится понятнее и сама идея «продукции стопроцентного качества».

Другими словами, недостаточные стандартизация и рационализация создают потери (по-японски «муда»), несогласованность (по-японски «мура») и нецелесообразность (по-японски «мури») в методах работы и в распределении рабочего времени, приводящих в результате к появлению дефектной продукции. Чтобы работа шла гладко, график производства компании «Toyota» и её информационная система должны быть хорошо согласованы.

Существует ежемесячный график производства. Например, информация о количестве и моделях автомобилей, которые должны быть изготовлены в марте, сообщается заранее, а в феврале принимается более детальный график.

Затем оба графика – ежемесячный и детальный – отсылаются внешним поставщикам. Кроме того, на основании этих графиков разрабатываются конкретные графики производства на день, учитывающие и меры по выравниванию производства. В течение второй половины каждого предшествующего месяца каждая производственная линия получает информацию о ежедневных объёмах производства каждого вида продукции на следующий месяц.

Чтобы предотвратить перепроизводство и производить необходимые детали одну за другой, необходимо знать, когда они понадобятся.

Таким образом, появляется потребность в определении временного такта. Такт – отрезок времени в минутах и секундах, который требуется на то, чтобы произвести одну единицу продукции. Он рассчитывается как обратная величина от необходимого объёма продукции. Время такта определяется путём деления действительного фонда времени на количество деталей, которое должно быть произведено за день (поштучно).

Требуемый объём выпуска определяется продажами, которые, в свою очередь, диктуются рынком. Следовательно, на производство поступают цифры, которые основываются на спросе или на конкретных заказах. Их нельзя ни увеличить, ни уменьшить произвольно. Производственный девиз Тойоты – «небольшие поставки и быстрая наладка». Для уверенности, что на предыдущем процессе производства будет изготовлено ровно столько деталей, сколько понадобится последующему процессу, рабочие и оборудование на каждом этапе производственного процесса должны быть способны производить ровно то количество деталей, которое необходимо в каждый конкретный момент. Чтобы выровнять объём производства и сократить размер поставок, надо быть готовым проводить быструю переналадку оборудования.

Сильная сторона системы компании «Тойота» состоит в профилактическом обслуживании, а не в возможности быстрого «лечения» неполадок процессов. Если производственная линия не останавливается, это означает: либо она работает идеально, либо на ней имеются серьёзные проблемы. Бояться остановки линии нет причин.

Компания «Toyota» предпочитает низкую скорость работы оборудования, а не простой операторов. Во-первых, когда амортизационные отчисления полностью покрывают расходы на станки и оборудование, они, в сущности, становятся для компании бесплатными.

А во-вторых, стоимость часа работы оператора намного выше стоимости часа работы станка. Следовательно, с точки зрения снижения затрат простой станка предпочтительнее простоя рабочего.

Основная задача производственной системы Тойоты – связать воедино и обеспечить выравнивание, синхронизацию и производство в потоке единичных изделий на более ранних процессах, таких, как раскрой листового металла, прессование, сварка, ковка и литьё. В дальнейшем их можно объединить с существующими процессами обработки, окраски и сборки и получить комплексную систему интегрированного потока.

«Автономизация – Предавтоматизация – Автоматизация с элементом интеллекта или с учётом человеческого фактора» – автоматическое прекращение ненормального течения производственного процесса (например, остановка производственной линии или станка), чтобы воспрепятствовать производству дефектной продукции или перепроизводству.

На всех заводах компании оборудование, новое и старое, укомплектовано различными предохранительными механизмами, системами точного останова, приспособлениями для быстрой переналадки и устройствами «защиты от дурака» (по-японски «бака-ёкэ» или «baka-yoke») для предотвращения ошибок.

Стоит привести несколько примеров принципов работы устройств «защиты от дурака»:

– При ошибке в рабочем процессе деталь не будет подходить к инструменту.

– Если на детали обнаружен дефект, станок не включается.

– При ошибке в рабочем процессе станок не начнёт обработку детали.

– При ошибках в рабочем процессе или пропуске одной из операций автоматически вносятся поправки и обработка продолжается.

– Наличие нарушений на более ранних этапах проверяется на более поздних, чтобы предотвратить дефекты.

– При пропуске одной операции следующий этап не начнётся.

Автономизация изменяет суть эксплуатации станка. Если рабочий процесс протекает нормально, станку не нужен оператор. Вмешательство человека требуется только тогда, когда станок останавливается из-за нарушения нормального хода процесса. Следовательно, один оператор может обслуживать несколько станков. Если же машины ремонтируют, не ставя в известность менеджеров, то улучшения никогда не будут достигнуты, а издержки не снизятся. Остановка станка в случае возникновения проблем обуславливает всеобщую информированность об этом. Проведение улучшений возможно лишь тогда, когда существует ясное понимание проблемы. Для любого станка различия между нормальным и аномальным ходом рабочего процесса должны быть чёткими, а меры по предотвращению повторных сбоев – безусловными. В автономизированной системе «визуальное управление», или «управление по сигналам» («Visual control» – «Management by sight»), помогает выявить недостатки производства. Речь идёт о визуализации, наглядности методов управления посредством соответствующих табло, экранов, карточек, сигналов на линиях, станках и оборудовании. Последовательный переход от ручного труда к автономизации включает 6 шагов:

Стадия 1 – работа вручную. Рабочие создают и обрабатывают изделия вручную, без всякой помощи станков.

Стадия 2 – ручная подача заготовок и инструмента с автоматической обработкой. Рабочие устанавливают заготовки, снимают изделия со станков и подводят инструменты вручную. Станками выполняется только обработка.

Стадия 3 – автоматическая подача инструмента и обработка.

Рабочие устанавливают и снимают изделия со станков и включают станки. Станки выполняют подводку инструментов и обработку.

Рабочие обнаруживают неполадки и исправляют их. (Последняя функция также выполняется и на первых двух стадиях).

Стадия 4 – полуавтоматизация. Автоматически происходят установка и снятие изделий, подводка инструмента и обработка. Рабочими выполняется только обнаружение и исправление неполадок.

Стадия 5 – предавтоматизация. Станком выполняются все функции, включая обнаружение дефектов, рабочие только исправляют дефекты.

Стадия 6 – автоматизация. Полностью автоматизированы процессы обработки, обнаружения и исправления дефектов.

Выравнивание производства – «Production leveling». Выравнивание нацелено на производство строго определённого количества деталей, передаваемых с предшествующего процесса на последующий. В этой системе производственные процессы выстроены так, чтобы способствовать производству требуемого количества деталей в требуемое время, и для этого определенным образом организованы рабочие, оборудование и все остальные элементы. Колебания потока продукции на производственной линии увеличивают потери. Это происходит потому, что оборудование, рабочие, складские запасы и другие элементы производства всегда должны быть готовы к увеличению объёмов производимой продукции. Если количество деталей, забираемых последующим процессом от предыдущего процесса, и период времени выполнения такого изъятия деталей постоянно меняются, то амплитуда колебаний будет возрастать по мере приближения к наиболее ранним этапам производства.

Чтобы избежать колебаний в объёме продукции даже на предприятиях партнёров компании, необходимо стремиться к нулевому уровню колебаний на конечной сборочной линии. В компании «Toyota» на конечной сборочной линии никогда не собирают одну и ту же модель автомобиля в крупном объёме.

Производство выравнивается следующим образом: сначала собирают одну модель, потом другую, а затем снова первую.

Выравнивание количества продукции означает, что в любом процессе производится одинаковое количество деталей; оно включает балансирование объёма выпуска и производительность.

Существует три пути, позволяющих произвести выравнивание количества:

– стандартизировать (выровнять) процессы производственной линии по процессу с наивысшей производительностью;

– стандартизировать процессы линии по процессу с наиболее низкой производительностью;

– сбалансировать количество продукции на уровне, необходимом для выполнения требований заказа.

«Защита от непреднамеренного нарушения» (по-японски «Пока-ёкэ» или «Poka-yoke» – такая организация производства, при которой категорически исключается возможность производства несоответствующей продукции.

Сигео Синго удалось не только теоретически обосновать, но и практически построить многочисленные системы такого рода. Получилась, так называемая, система «ноль дефектов». У Синго предотвращение ошибок было заложено в саму структуру процесса, и именно сам процесс препятствовал нарушениям технологии.

Существует два типа устройств «пока-ёкэ», различающихся по принципу обнаружения ошибок:

– Контролирующий – срабатывание устройства «пока-ёкэ» приводит к остановке обработки на станке или линии для устранения проблемы.

Контролирующее устройство «пока-ёкэ» – мощное корректирующее устройство, поскольку с его помощью останавливается процесс до устранения дефектных условий.

– Предупреждающий – срабатывание устройства «пока-ёкэ» приводит к включению звуковой или световой сигнализации, чтобы привлечь внимание рабочего. Предупреждающее устройство «пока-ёкэ» допускает продолжение обработки, приводящей к дефектам, если рабочие не реагируют на сигналы.

Выбор того или иного типа устройства «пока-ёкэ» определяется частотой появления дефектов и возможностью их исправления после возникновения. В большинстве случаев контролирующее устройство «пока-ёкэ» является наиболее выгодным [31].

Таким образом, менеджмент производственной системы компании «Toyota», активно применяемый в производстве и управлении на современных японских предприятиях включает в себя целый набор многочисленных инструментов, основными из которых являются:

— Принцип «точно вовремя», или «точно в срок»;

— Система средств передачи информации «Канбан»;

— Система инициации и избавления от семи видов потерь;

— Система 5W (5 Why);

— Система стандартизации и рационализации, необходимая для избегания потерь, несогласованности и нецелесообразности в модели «муда-мура-мури»;

— Формирование ежемесячного графика производства;

— Система световых сигналов электронного табло «Andon»;

— Автоматическое прекращение ненормального течения производственного процесса по схеме «Автономизация – Предавтоматизация – Автоматизация с элементом интеллекта или с учётом человеческого фактора»;

— Устройства «защиты от дурака» («Daka-yoke»);

— «Визуальное управление», или «управление по сигналам» («Visual control», «Management by sight») в автономизированной системе;

— Выравнивание производства – «Production leveling»;

— Защита от непреднамеренного нарушения «Poka-yoke» и др.

Данные инструменты менеджмента производственной системы компании «Тойота» находят своё отражение в системе японского кадрового менеджмента, а также являются его особенностями. У сотрудников, занятых в процессе производства согласно данной системе, формируется особое мышление и стиль работы. Реализация системы TPS подразумевает стремление к бесперебойному производству, оперативному определению и избавлению от всевозможных потерь, следование расписанию согласно принципу «точно вовремя» и графику производства, а также понимание сути и реальных причин возникновения потерь с целью их повторного возникновения. Применение в кадровом и производственном менеджменте инструментов данной системы предоставляет компаниям огромное преимущество в виде не только сокращения затрат и экономии всевозможных ресурсов. Это обеспечивает наращивание производственных мощностей с помощью сокращения уровня брака в производстве, времени простоя рабочих, операторов оборудования и самого оборудования, наряду с совершенствованием системы стандартизации и рационализации производственного процесса и системы эффективных коммуникаций. Безусловно, принципы системы TPS способствуют формированию системы кадрового менеджмента на предприятиях более качественного и высокоэффективного уровня, что создаёт конкурентные преимущества компаний на рынке.